Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Барьеры Пайерлса

Важной характеристикой материала, связанной с движением дислокаций, являются так называемые напряжения (или барьеры) Пайерлса [78, 112]. Рассмотрим изменение сил, действующих на дислокацию при ее перемещении на вектор Бюргерса (рис. 3.23). В исходном положении силы отталкивания, действующие на дислокацию со стороны соседних плоскостей, одинаковы и симметрично направлены в противоположные стороны. С началом перемещения дислокации из исходного положения 1 напряжение отталкивания увеличивается и достигает максимума, пройдя путь d/4, где d − межплоскостное расстояние, и затем изменяется до минимума под влиянием сил притяжения при переходе в положение  , равное d/2. Процесс повторяется при переходе из положения

, равное d/2. Процесс повторяется при переходе из положения  в положение 2. При этом полуплоскость 2 сместится вправо в положение

в положение 2. При этом полуплоскость 2 сместится вправо в положение  . Такое циклическое изменение напряжения происходит в течение всего времени движения дислокации.

. Такое циклическое изменение напряжения происходит в течение всего времени движения дислокации.

|

| Рис. 3.23. Перемещение дислокации в решетке и периодический характер изменения при этом ее потенциальной энергии [78] |

Следовательно, при перемещении дислокации в решетке она испытывает периодическое изменение тормозящих упругих напряжений. Это происходит так, как будто дислокация тормозится силами трения в решетке. Положение, соответствующее  , называют долиной потенциального рельефа. Характер зависимости потенциальной энергии краевой дислокации

, называют долиной потенциального рельефа. Характер зависимости потенциальной энергии краевой дислокации  от смещения из равновесного положения определяется типом химической связи и другими факторами. В первом приближении ее считают синусоидальной и определяют из формулы

от смещения из равновесного положения определяется типом химической связи и другими факторами. В первом приближении ее считают синусоидальной и определяют из формулы

, ,

| (3.25) |

где m − коэффициент Пуассона, G − модуль упругости, b − модуль вектора Бюргерса, равный трансляционному вектору в направлении перемещения дислокации, x − текущая координата, a − ближайшее межатомное расстояние в направлении движения дислокации.

Максимальное (амплитудное) значение  и есть барьер Пайерлса

и есть барьер Пайерлса  , впервые установившего это явление и зависимость (3.24). Чем меньше барьер Пайерлса

, впервые установившего это явление и зависимость (3.24). Чем меньше барьер Пайерлса  , тем меньшая энергия необходима для движения дислокации. Для того чтобы дислокация продвигалась в своей системе скольжения, фактически приложенное напряжение

, тем меньшая энергия необходима для движения дислокации. Для того чтобы дислокация продвигалась в своей системе скольжения, фактически приложенное напряжение  должно быть больше напряжения Пайерлса

должно быть больше напряжения Пайерлса  . Это означает, что при приложении к кристаллу (кристаллиту) сдвигового напряжения пластическая деформация начнется раньше в той системе скольжения, в которой раньше, чем в других,

. Это означает, что при приложении к кристаллу (кристаллиту) сдвигового напряжения пластическая деформация начнется раньше в той системе скольжения, в которой раньше, чем в других,  окажется выше напряжения Пайерлса.

окажется выше напряжения Пайерлса.

Модель возникновения отказа

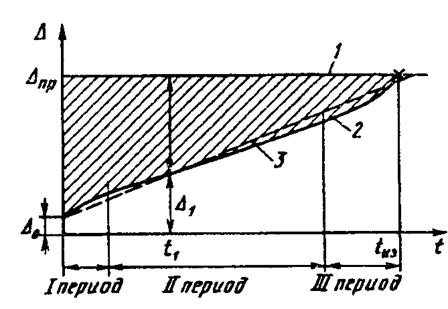

Рассмотрим упрощенную схему формирования постепенного отказа в процессе жизненного цикла изделия, например процесс механического износа двух сопряженных деталей вал — втулка. Признаком возникновения постепенного отказа будем считать момент достижения зазором в сопряженной паре предельного значения Апр (горизонтальная линия 1 на рис. 1). Предельное значение параметра Апр выбирается из условия правильного функционирования изделия — например, определенное допустимое биение вала, условия смазывания изделия и т.д. Всю работу пары трения можно также условно разбить на три периода (см. рис. 1).

I период — период приработки (притирки), когда скорость износа 7 довольно большая, так как в это время происходит сглаживание неровностей сопряженных поверхностей. В этом периоде довольно быстро разрушаются выступы и впадины, образовавшиеся на поверхностях деталей в процессе их обработки при изготовлении.

После периода приработки идет II период нормального износа, т.е. в это время скорость износа становится минимальной и примерно постоянной. Во втором периоде радиальный зазор в сопряженной паре достигает оптимального значения, отсутствуют ударные нагрузки и создаются хорошие условия для смазывания.

III период характеризуется повышением износа из-за старения смазки, потери прочности и т.п.

Если для данной пары элементов установлен предельный зазор  , то время возникновения износового отказа

, то время возникновения износового отказа  определяется точкой пересечения кривой 2 с горизонтальной линией 1. Очевидно, что чем меньше будет скорость износа, тем положе пойдет линия износа 2 и точка встречи ее с горизонтальной линией предельного износа окажется правее, т.е. наработка пары до предельного состояния будет больше.

определяется точкой пересечения кривой 2 с горизонтальной линией 1. Очевидно, что чем меньше будет скорость износа, тем положе пойдет линия износа 2 и точка встречи ее с горизонтальной линией предельного износа окажется правее, т.е. наработка пары до предельного состояния будет больше.

Если при какой-то текущей наработке пары  износ (зазор в паре) равен

износ (зазор в паре) равен  , то разность (

, то разность ( ) представляет собой запас пары по износу, характеризующий запас надежности.

) представляет собой запас пары по износу, характеризующий запас надежности.

Если через  обозначить степень износа изделия или его элементов при наработке Т, а через

обозначить степень износа изделия или его элементов при наработке Т, а через  — предельное значение износа, то отношение

— предельное значение износа, то отношение  к

к  будет характеризовать запас изделия по надежности:

будет характеризовать запас изделия по надежности:

Рис.1. Простейшая схема возникновения постепенного отказа (на примере износа:)

1 — предельно допустимое значение параметра; 2 — изменение параметра по мере накопления повреждений; 3 — замена кривой 2 на линейную закономерность

Из данного выражения следует, что коэффициент запаса надежности  у работоспособного изделия должен быть существенно больше единицы, так как при

у работоспособного изделия должен быть существенно больше единицы, так как при  = 1 наступает износовый отказ. Зона, ограниченная осью ординат, линией предельного значения

= 1 наступает износовый отказ. Зона, ограниченная осью ординат, линией предельного значения  и кривой 2, характеризующей изменение повреждений, возникающих в изделии по мере увеличения наработки

и кривой 2, характеризующей изменение повреждений, возникающих в изделии по мере увеличения наработки  образует зону запаса надежности (заштрихованная площадь на рис.1).

образует зону запаса надежности (заштрихованная площадь на рис.1).

При рассмотрении схемы потери работоспособности будем применять термин старение в широком смысле, т.е. под старением будем понимать процесс изменения со временем структуры и механических свойств материала, формы и размеров деталей изделия, их коррозию

и влияние ряда других факторов. Например, рассмотренную выше закономерность изменения радиального зазора  можно рассматривать как процесс старения со временем сопряженной пары вал — втулка.

можно рассматривать как процесс старения со временем сопряженной пары вал — втулка.

Процесс старения изделия иногда удается оценивать по изменению параметров изделия. Например, падение сопротивления изоляции проводов, возрастание километрового расхода в результате увеличения коэффициента лобового сопротивления планера самолета, увеличение температуры газа перед турбиной газотурбинного двигателя из-за коробления или нарушения регулировки реактивного сопла и.т.д.

В качестве возможной модели потери работоспособности можно принять, что изменение степени повреждения изделия, определяемое по некоторому параметру износа И, происходит по линейному закону с постоянной скоростью  , т.е. фактическая закономерность изменения зазора в паре трения (см. кривую 2 на рис.1) заменяется пунктирной прямой 3. Под влиянием большого числа случайных факторов процесс старения каждого экземпляра однотипных изделий будет протекать по-разному, т.е. скорость изменения параметра будет различной. Например, на скорость износа изделия влияют множество разных факторов, из которых основными являются:

, т.е. фактическая закономерность изменения зазора в паре трения (см. кривую 2 на рис.1) заменяется пунктирной прямой 3. Под влиянием большого числа случайных факторов процесс старения каждого экземпляра однотипных изделий будет протекать по-разному, т.е. скорость изменения параметра будет различной. Например, на скорость износа изделия влияют множество разных факторов, из которых основными являются:

фактическая прочность материала, зависящая от его химического состава, структуры зерен, начальной напряженности и др.;

износостойкость, определяемая точностью процесса термообработки или поверхностного упрочнения;

состояние и структура сопряженных поверхностей кинематических звеньев изделия (шероховатость, поверхностный наклеп, пластичность и др.);

качество сборки отдельных узлов и модулей (правильные зазоры, натяги, соосность, параллельность базовых поверхностей, чистота и

др.);

условия и режимы эксплуатации (фактические нагрузки, режимы работы, качество смазывания, условия хранения);

своевременность и качество технического обслуживания. Начальное значение параметра, по которому определяется степень старения, Ио. Для рассмотренного выше примера износа это значение начального зазора в сопряженной паре вал — втулка  (см. рис.1). Если параметром, определяющим степень повреждения изделия будет, например, температура газа за турбиной двигателя, то начальным показателем

(см. рис.1). Если параметром, определяющим степень повреждения изделия будет, например, температура газа за турбиной двигателя, то начальным показателем  будет значение этой температуры у нового двигателя.

будет значение этой температуры у нового двигателя.

Под воздействие случайных факторов будет иметь место производственный разброс начальных параметров у новых изделий относительно своего математического ожидания:

где N – число изделий.

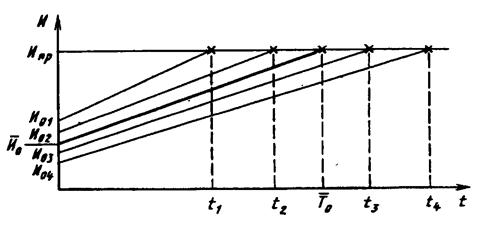

Рис.2. Влияние различных случайных факторов на момент возникновения постепенного отказа

Основные причины разброса — нестабильность технологического процесса и разброс характеристик исходных материалов. С учетом случайного разброса скоростей применения параметров во времени, получаем набор случайных отказов. Для количественной оценки надежности необходимо изучить законы распределения времени работы изделия до отказа.

Date: 2015-05-19; view: 1223; Нарушение авторских прав; Помощь в написании работы --> СЮДА... |