Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Технические характеристики электролизёров

| Параметры, ед изм. | С-175М2 | С-190 | С-255 | РА-300 | РА-400 |

| Сила тока, кА | |||||

| Анодная плотность тока, А/см2 | 0,72 | 0,72 | 0,7 | 0,876 | 0,855 |

| Размер анодного блока(длина-ширина-высота) | 1450-700-600 | 1450-700-600 | 1450-700-600 | 1450-700-605 | 1500-650-620 |

| Количество подовых секций, шт | |||||

| Количество блюмсов, шт | |||||

| Размеры футерованной части шахты, мм | -сборный кожух 9984-4260-505 -сварной кожух 9936-4150-518 | 10390-3760-488 | 14240-4020-500 | 14350-3760-585 | 17170-3900-600 |

| Расстояние (мм) от анодов до: | |||||

| Продольных стенок шахты | -сборный кожух 600 -сварной кожух 540 | ||||

| Торцевых стенок шахты | -сборный кожух 517 -сварной кожух 493 | ||||

| Расстояние между рядами анодов, мм | |||||

| Величина перетяжки анодной рамы, мм | |||||

| Скорость передвижения анодов, мм/мин | 23,5 |

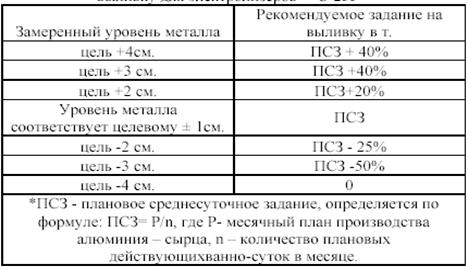

Выливка.

Катодом в электролизере является жидкий металл, поэтому одним из требований является постоянство его уровня. Так как процесс электролиза протекает непрерывно во времени, то и изменение уровня металла в электролизере, происходит непрерывно. Для электролизера С-255 скорость увеличения уровня металла составляет примерно 1,8 см в сутки, для С-175 и С-190 1,4-1,6см в сутки. Уровни металла, в зависимости от глубины шахты, футеровочных материалов, возраста и технологического состояния электролизеров, могут колебаться от 20 до 40см. При изменении уровня металла изменяется теплоотдача через боковую поверхность катода, что приводит к изменению температуры и уровня электролита, ФРП, величины и направления электромагнитных сил в расплаве. Поэтому выливку следует рассматривать не только, как одну из операций производственного цикла получения металла, но и как технологический процесс, оказывающий влияние на количественные и качественные показатели электролизного производства.

Во избежание выброса расплава перед выливкой вакуум-ковш должен быть прогрет. Для создания вакуума в ковше, достаточного для выливки, должна обеспечиваться герметичность в соединениях элементов вакуум – ковша.

Количество выливаемого металла определяется согласно технологическому регламенту по таблице (для С-255):

Для электролизеров, работающих в режиме:

• подготовки к отключению;

• наплавления электролита для пуска других электролизеров;

• пускового периода;

• выполнения технологических операций, требующих изменения уровня расплава,

целевые значения уровня металла устанавливаются индивидуально.

Для осуществления выливки в торце ванны готовится лёточное отверстие, обеспечивающее свободное погружение вакуум-носка в металл, очищается поверхность лётки от пены и кусков сырья, проверяется состояние подины на наличие осадка. При наличии осадка извлечь его или подтянуть к борту. Не допускается сталкивание осадка под анод.

При погружении вакуум-носка в металл, запрещается касаться ковшом и вакуум-носком анода и конструкций электролизера. Перед выливкой на пульте включается режим «выливка», весы устанавливаются на «0». Во время выливки контролируется напряжение на электролизёре (отклонение не должно превышать 0,25В) и количество выливаемого металла (отклонение от задания ±20кг). После выливки отключается режим «выливка», лётка присыпается укрывным материалом, ставится шторное укрытие, вес вылитого металла заносится в базу данных крановых весов и на ковше делается разборчивая запись о номерах вылитых электролизёров.

Во время выливки металла из электролизера могут возникнуть следующие нештатные ситуации:

1 Не работают механизмы подъема анода.

В случае отказа в работе механизмов подъема анода выливка металла из электролизера прекращается и возобновляется только после устранения неисправности.

2 Возникновение анодного эффекта на электролизере

В случае возникновения анодного эффекта на электролизере выливка металла из электролизера немедленно прекращается, вакуум-носок извлекается из расплава, и возобновляется после ликвидации анодного эффекта.

3 Снятие нагрузки на серии.

В случае кратковременного снятия нагрузки на серии выливка металла из электролизера прекращается и возобновляется через 10-30 мин. после поднятия нагрузки на серии.

В случае длительного (более трех часов) снятия нагрузки на серии выливка металла из электролизера возобновляется по отдельному распоряжению после восстановления теплового баланса электролизеров.

Гашение анодного эффекта.

Длительность гашения анодного эффекта не должна превышать двух минут. Напряжение на электролизере после ликвидации анодного эффекта должно соответствовать заданному. Если вспышка «тусклая», анод поднимается с помощью МПА до 30 В. (длительность подъема не должна превышать более 10 секунд).

Для гашения анодного эффекта пробивается отверстие в корке такого размера, чтобы можно было беспрепятственно ввести гасильный шест под анод. Шест не вводится в районы с разрушением подины. Во избежание разбрызгивания и выброса электролита, гасильный шест должен быть предварительно просушен и вводиться под углом 45˚ под непробитую часть корки. После гашения шест извлекается, отверстие в корке присыпается укрывным материалом.

Напряжение анодного эффекта менее 25В указывает на наличие отклонений на электролизёре и наблюдаются при неровностях на подошве анода, наличии «конусов» и коротких замыканий, высоких уровнях электролита, большой запенённости электролита, высокой температуре электролита.

Высокие напряжения анодных эффектов (более50В) обычно наблюдаются при холодном ходе электролизёра, увеличении междуполюсного расстояния.

Высокие напряжения анодных эффектов (более50В) обычно наблюдаются при холодном ходе электролизёра, увеличении междуполюсного расстояния.

Перетяжка анодной рамы.

На всех электролизерах с обожженными анодами анодная рама несет всю массу анодного массива. По мере сгорания анодов, примерно 1,5-2,0 см в сутки, анодная рама опускается, не доходя до крайнего нижнего положения несколько сантиметров для аварийной выливки. После чего, анодную раму необходимо поднять, оставив также небольшое расстояние до крайнего верхнего положения, для увеличения МПР или уровня металла при необходимости. Эта операция на практике носит название перетяжки анодной рамы.

Перетяжку осуществляют с использованием переносных порталов (ВПА рисунок 1), которые опираются на неподвижную конструкцию балки – коллектора.

После подвески анодов на ВПА ослабляют зажимы, включают привод, поднимая анодную раму, но анодный массив остается висеть на временных зажимах.

При перетяжке важную роль играет отсутствие глиноземной пыли в контакте шина – штанга, так как ее наличие после закручивания анодных замков увеличивает перепад напряжения и может привести к проскальзыванию анода. Поэтому перед началом перетяжки производят обдувку анодной ошиновки и анодных замков сжатым воздухом.

Перед перетяжкой включается режим «перетяжка», Величина шума или волнения на электролизере не должна превышать 30 мВ, в противном случае перетяжка не проводится до устранения отклонений от требований анодной ошиновки

В процессе выполнения операции подъема анодной рамы может возникнуть анодный эффект который крайне не желателен, так как приводит к износу (выгоранию) анодных штанг и анодной шины вследствие плохого контакта штанг с анодной ошиновкой. Для предотвращения анодного эффекта электролизер непосредственно перед перетяжкой должен быть переведен в режим «насыщение». Если анодный эффект все-таки возник, его необходимо устранить как можно быстрее. Поэтому необходимо перед перетяжкой анодной рамы подготовить место под гашение анодного эффекта для оперативного его устранения. После подъема рамы в верхнее положение закрепляют токоведущие штанги к анодной ошиновке и убирают временную подвеску анода.

Замена анодов.

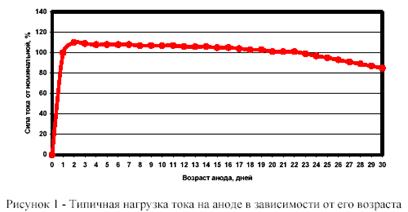

Анод в процессе получения алюминия расходуется со скоростью примерно 1,5 см в сутки, поэтому периодически необходима его замена. Замена анодов оказывает существенное влияние на тепловое, электрическое и магнитное поле электролизера.

Тепловое сопротивление участков анодного массива связано с возрастом анодов, составом и высотой засыпки. В процессе работы анодного блока его высота уменьшается, из-за чего существенно увеличивается (на 10%) тепловой поток, проходящий через анод. Следовательно, тепловой поток через борт при наличии рядом расположенного анода с большим возрастом на 10% меньше, чем при наличии нового анода (при условии одинаковой высоты засыпки).

Размер настыли меняется, а значит, возникают горизонтальные токи, направленные в борт ванны, вызывающие изменение перекоса поверхности металла, междуполюсного расстояния (МПР), а значит – изменение токораспределения по анодам.

Размер настыли меняется, а значит, возникают горизонтальные токи, направленные в борт ванны, вызывающие изменение перекоса поверхности металла, междуполюсного расстояния (МПР), а значит – изменение токораспределения по анодам.

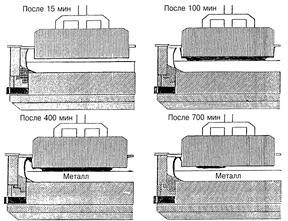

Изменение нагрузки тока зависит так же от установки нового анода относительно горизонта соседних анодов. При замене необходимо, чтобы нижняя грань нового блока была выше на 5 - 20 мм от «подошвы» соседних блоков, так как вновь установленный анод в течение первых суток только набирает нагрузку и практически не расходуется. Это происходит из-за того, что при погружении анода в электролит, на его боковых стенках и на подошве образуется корочка и в первый период времени не воспринимает токовую нагрузку. По мере прогрева корка расплавляется и нормально установленный анод берёт номинальный ток не менее, чем через сутки.

Изменение нагрузки тока зависит так же от установки нового анода относительно горизонта соседних анодов. При замене необходимо, чтобы нижняя грань нового блока была выше на 5 - 20 мм от «подошвы» соседних блоков, так как вновь установленный анод в течение первых суток только набирает нагрузку и практически не расходуется. Это происходит из-за того, что при погружении анода в электролит, на его боковых стенках и на подошве образуется корочка и в первый период времени не воспринимает токовую нагрузку. По мере прогрева корка расплавляется и нормально установленный анод берёт номинальный ток не менее, чем через сутки.

На рисунке 1 показана типичная нагрузка тока на анодном блоке электролизера в зависимости от срока его эксплуатации. Ток достигает номинального значения через 24-36 часов после его установки. К концу периода рабочая площадь огарка уменьшается до 80%. Поэтому ток на старом аноде составляет около 85% от номинальной нагрузки. Таким образом, в электролизере условно можно выделить две группы анодов: «новые» и «старые». К «новым» можно отнести аноды – сила тока на которых составляет 105-110% от номинальной нагрузки, а к «старым» - аноды с нагрузкой тока 85-90% от ее номинального значения. Наличие «старых» и «новых» анодов также является причиной возникновения горизонтальных токов в металле, вызывающих МГД - нестабильность, что снижает выход по току.

Для уменьшения горизонтальных токов в металле и уменьшения негативного влияния на энергетический режим работы электролизера, необходима рациональная схема замены анодов.

На основании схемы составляют график замены анодов, который учитывает:

• равномерность распределения замены анодов по суткам и сменам;

• цикл замены анодов (количество суток между установкой нового анода и извлечением огарка, т.е. время за которое вес нового анода уменьшается до регламентируемого значения).

Цикл выбирается с таким расчетом, чтобы размер огарка был оптимальным. С одной стороны анод необходимо как можно больше использовать, с другой нельзя допускать, чтобы электролит заходил на верхнюю грань огарка (это важно для качества производства новых анодов, так как при этом используются раздробленные огарки, качество которых влияет на физические свойства анодов, включая механическую прочность, газопроницаемость и реакционную способность в СО2, а также для сохранения сортности металла, так как возможно расплавление ниппелей).

Огарки классифицируются по твердости на твердые и мягкие. Обычно мягкие огарки, кроме низкой прочности, имеют низкую кажущуюся плотность, увеличенную пористость и высокую газопроницаемость. Мягкие огарки имеют высокую реакционную способность и при добавлении в шихту отрицательно влияют на качество новых анодов. При этом если мягкие огарки не выводить из производства, формируется порочный круг получения еще более мягких огарков и увеличению пенообразования в электролизере.

Твердые огарки по свойствам соответствуют анодам. Добавление твердых огарков, наоборот улучшает свойства анодов по сравнению с анодами, изготовленными без огарков.

Для предотвращения окисления анодов на воздухе производят их засыпку укрывным материалом. Засыпка должна проводиться после образования корки на поверхности электролита, для того чтобы исключить попадание укрывного материала в электролит.

Высота засыпки не должна допускать переутепление анода.

Для засыпки анодов в электролизере сейчас используется смесь застывшего электролита, насыщенного глиноземом, и глинозема. Застывший электролит поступает с установки очистки огарков, ковшей, а также от других источников, как, например, с отключенного электролизера ит.д.

Засыпка из мелко дробленого электролита (менее 500 микрон) термически менее стабильна (то есть происходит быстрое плавление укрывного материала и образование провалов, что приводит к окислению анода на воздухе), чем засыпка из крупнодробленого материала, в котором фракция 0,5 - 8 мм составляет не менее 80%.

Засыпка из крупнозернистого материала, в отличие от мелкозернистого, менее склонна к просыпаниям и провалам. Поэтому крупнозернистый материал более удобен для перекрывания междурядья и пространства между анодами. Термическая стабильность этого материала также выше - от части благодаря повышенной проводимости тепла через него.

Из выше сказанного следует, что засыпка крупнозернистым укрывным материалом предпочтительней.

Из выше сказанного следует, что засыпка крупнозернистым укрывным материалом предпочтительней.

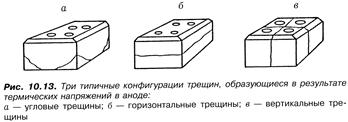

При установке анод подвергается мощному тепловому воздействию, так как разница температур анода и электролита составляет примерно 950˚С. Образовавшаяся корочка электролита несколько снижает термоудар (термошок). Обычно в результате термошока образуются три вида трещин – угловые, горизонтальные и вертикальные.

Образовавшиеся куски анода попадают в электролит, что создаёт серьёзные проблемы для электролиза. Особенно опасны обрывы части анода по горизонтальным трещинам. Это приводит к выходу из строя всего анода, к замыканию МПР, а удаление требует больших трудозатрат. Предварительный подогрев анода над электролитом – ещё один способ смягчить термоудар. Отрицательно сказывается на устойчивости анодов к термошоку и усиленная циркуляция электролита из-за неправильной ФРП. Уходящие под анод либо укороченные настыли служат причиной появления горизонтальных токов, тем самым вызывают интенсивную циркуляцию и, как следствие, рост теплопередачи от электролита к аноду. Эта опасность возрастает с увеличением мощности злектролизёров, работающих на более высоких плотностях тока, и где труднее обеспечить равномерное токораспределение. Замедлить теплообмен можно также уменьшением глубины погружения анода в электролит, снижая его уровень. Но существуют ограничения, связанные с технологией.

Важную роль в образовании трещин возле крайних ниппелей играет длина кронштейна. Чем он длиннее, тем большее разрывное усилие возникает в зоне крайних ниппелей в результате теплового расширения. Поэтому перешли с длинных 4-х на более короткие 3-ниппельные кронштейны.

Замена анода производится в следующей последовательности:

· С верха анода с периферии в сторону отгребается укрывной материал

· На штанге анододержателя наносится риска относительно балки-коллектора

· По периметру анода прорубается корка (до фланцевого листа)

· Извлекается огарок и измерителем установки анодов фиксируется положение риски

· Обваливается зависшая корка с боков и на стоящем напротив аноде

· Извлекаются куски корки

· Проверяется состояние бортовой футеровки

· С района извлечённого огарка, соседних анодов и междурядья подтягивается к борту осадок

· При наличии снимается пена

· Крупные куски либо дробятся на месте, либо вывозятся вместе с пеной на дробление и повторное использование в качестве укрывного материала

· Зачищается контакт шина-штанга

· Новый анод проверяется на наличие отклонений

· С помощью измерителя наносится риска на штанге анододержателя

· Перед установкой новый анод прогревается и устанавливается по риске

· Пространство между новым анодом и огарками соседних анодов заделывается кусками электролитной корки (менее 10 см в любом измерении) и укрывным материалом с соседних анодов

· После образования корки (не менее, чем через 60 минут) производится засыпка укрывным материалом

· На следующие сутки производится замеры токораспределения суточных анодов и высота засыпки анодов с записью в карту контроля отклонений, отклонения устраняются.

После замены анодов могут возникнуть следующие нештатные ситуации:

1 Анод берет повышенную или пониженную нагрузку

В случае если анод берет пониженную нагрузку:

· установка нового анода выше целевого значения технологического регламента - рядом стоящие аноды будут брать повышенную нагрузку.

Пути выхода:

· необходимо выставить анод на горизонт.

2 В случае если анод берет повышенную нагрузку:

· произведена установка нового анода ниже целевого значения технологического регламента;

· произошло проскальзывание анода из-за недостаточного усилия при закручивании анодного замка;

· произведена установка нового анода в неочищенное гнездо на пену и куски укрывного сырья. Вследствие чего возможно образование на подошве анода «конусов» и сползание анода.

Пути выхода:

- проверить риску на анодной штанге относительно верхнего края анодной ошиновки, если риска смещена вниз, то произошло проскальзывание анода. В этом случае выставить анод на горизонт и закрутить анодный замок с усилием, обеспечивающим надежное фиксирование анода;

- проверить подошву анода на предмет образования «конуса», если таковой имеется, то его сбить;

- проверить установку на горизонт, если анод установлен ниже горизонта, то выставить на горизонт относительно рядом стоящих анодов.

3 Падение анода с кронштейна анододержателя (сползание).

Анод показывает нулевую нагрузку:

- произошло падение анода с кронштейна анододержателя вследствие расплавления чугунной заливки ниппелей.

Пути выхода:

- извлечь упавший анод;

- подготовить гнездо для установки анода;

- установить новый анод или огарок по циклу.

4 Окисление анода на воздухе.

Окисление анода происходит вследствие недостаточной или большой высоты засыпки, а также из-за засыпки мелко дробленым укрывным материалом (менее 500 микрон).

В случае если недостаточная высота засыпки:

- происходит окисление анода на воздухе вследствие неполного укрытия поверхности анода.

Пути выхода:

- произвести подсыпку анода до высоты, установленной в технологическом регламенте.

В случае если большая высота засыпки:

- происходит плавление и провал укрывного материала вследствие

- (сползание).евого значения

на в на о материала и образование провалов)образования повышенного тепла внутри анода, что приводит к окислению анода на воздухе.

Пути выхода:

- сгрести лишний укрывной материал с анода;

- заделать укрывным материалом места провалов.

5 В случае если засыпка производилась мелко дробленым укрывным материалом (менее 500 микрон):

- происходит быстрое плавление укрывного сырья и образование провалов, что приводит к окислению анода на воздухе.

Пути выхода:

- заделать места провалов.

Для предотвращения возникновения нештатных ситуаций необходимо проводить контроль токораспределения суточных анодов с оперативным устранением отклонений, проводить контроль высоты засыпки с оперативным устранением отклонений, засыпку производить дробленым материалом с гранулометрическим составом 0 ÷ 8 мм.

Для предотвращения возникновения нештатных ситуаций необходимо проводить контроль токораспределения суточных анодов с оперативным устранением отклонений, проводить контроль высоты засыпки с оперативным устранением отклонений, засыпку производить дробленым материалом с гранулометрическим составом 0 ÷ 8 мм.

Верхние и нижние пределы:

Верхние и нижние пределы:

Ремонт бортовой футеровки.

Проводится либо по графику, либо при необходимости срочного ремонта. Согласно регламенту максимально допустимое разрушение бортовой футеровки, после которого необходим ремонт – не более 15см. Уровень электролита для ремонта бортовой футеровки 17±1см. Гарантийный срок ремонта холодной набивной подовой массой (ХНПМ) – 1 месяц, блоками – 3 месяца.

За сутки перед ремонтом снимается фланцевый лист с района проведения, приводится уровень электролита к регламентированному значению (отчерпывается лишний электролит). Район засыпается материалом для запиковки по всей длине и по ширине периферии. Непосредственно

перед началом ремонта производится запиковка (оттеснение расплава от места ремонта). Автоматическое регулирование анодного массива должно быть отключено.

На длину, соответствующую заданию (разрушению), выдалбливается разрушенная бортовая футеровка на глубину разрушения и ширину 150-200мм. Куски выдолбленной футеровки убираются, и район ремонта продувается сжатым воздухом.

Если ремонт выполняется ХНПМ (в случае первого ремонта, ремонта торцов, малой глубины разрушения, скорого отключения в ремонт – менее 3 месяцев), то первый слой укладывается 3-5см и выравнивается. Последующие слои – уже 8-10см. каждый слой должен быть протрамбован. Слои укладываются и трамбуются до достижения высоты катодного кожуха.

Если ремонт выполняется ХНПМ (в случае первого ремонта, ремонта торцов, малой глубины разрушения, скорого отключения в ремонт – менее 3 месяцев), то первый слой укладывается 3-5см и выравнивается. Последующие слои – уже 8-10см. каждый слой должен быть протрамбован. Слои укладываются и трамбуются до достижения высоты катодного кожуха.

Если ремонт выполняется блоками, то их устанавливают вертикально, сцепив между собой пазами. Расстояние между блоками и кожухом не должно превышать 1-3см.

Если ремонт выполняется блоками, то их устанавливают вертикально, сцепив между собой пазами. Расстояние между блоками и кожухом не должно превышать 1-3см.

Пространство между блоками и запикованным материалом заполняется подовой массой (должна быть уложена слоями 3-5см, каждый слой должен быть утрамбован). ХНПМ трамбовать до высоты катодного кожуха.

Пространство между блоками и катодным кожухом заполняется жидким клеем до высоты кожуха и длине всей набойки.

Район выполненной набойки должен быть укрыт глинозёмом или укрывным материалом с анодного массива. Затем приваривается фланцевый лист на место для защиты набойки от механических повреждений.

Через 8-10 часов периферия очищается от материала для запиковки. По длине выполненного ремонта продираются подошвы анодов – очищаются от пены и налипшего материала для запиковки. Снимается пена, оплёскиваются аноды, периферия укрывается неспекшимся укрывным материалом с анодного массива и электролизёр переводится в автоматический режим управления.

Обслуживание электролизёров с нарушенным технологическим режимом.

Разделяются на:

· Нарушения, связанные с изменением теплового режима ванны

· Нарушения вызванные изменением состава электролита

· Нарушения в анодном узле

Практически все виды нарушений взаимосвязаны, то есть одно нарушение может порождать другое и не всегда удаётся установить первопричину

Горячий ход (приход тепла больше расхода).

Тепловой баланс устанавливается при температуре на 20-30˚С выше оптимальной. Внешние признаки:

● Жёлтые вялые огни

- Слабое бурление электролита (электролит плывёт из под анодов и парит)

- Цвет электролита светло-оранжевый

- Тусклые вспышки или их отсутствие

- Неясное разделение на границе металл-электролит на ломе при замерах

- Высокое или неустойчивое напряжение

- Уменьшение или полное исчезновение гарниссажей и настылей

- Покраснение ниппелей и анодов

- Мягкая проваливающаяся корка

Горячий ход может возникнуть по причинам:

- Завышенное МПР (в том числе из-за сбоев АСУТП)

- Заниженное МПР, вызывающее волнение и усиленное окисление металла

- Недостаточный уровень металла

- Увеличенное сопротивление электролита, из-за отклонения состава или науглероживания, анода или подины

- Неравномерное токораспределение (образование конусов, перекосов, коржевание подины) и, как следствие, местные перегревы.

После выяснения истинной причины принимают меры к устранению горячего хода. Контрольным вольтметром определяют действительное напряжение на электролизёре. Обычно горячий ход – следствие нарушения тех или иных технологических параметров ванны. Завышенное МПР приводит к повышению греющего напряжения и температуры расплава. Для устранения такого нарушения надо уменьшить МПР, что можно осуществить двумя способами – увеличением уровня металла или опусканием анода. Желательно сначала наплавить металл, загрузив твёрдый алюминий. Это понизит температуру расплава. После охлаждения электролита и усиления его бурления следует постепенно снижать МПР, не допуская уменьшения бурления электролита.

Если низкий уровень металла, то лучший способ устранения несоответствия – переплавка твёрдого алюминия. Её ведут небольшими порциями (чушка, козлы весом не более 20кг и не более 500кг за один приём), чтобы не было резкого переохлаждения. Если меняется цвет огней и начинается выделение пены (признаки того, что ванна «выздоравливает»), переплавку прекращают, снимают пену и обрабатывают ванну вкруговую. Особое внимание обращается на боковые настыли. Где их нет подпиковывают смесью оборота и глинозёма. Выливка пропускается.

При местном перегреве электролит светлеет в месте перегрева и отсутствует выделение газов. Если причиной является образование конусов, то их либо сбивают (по возможности), либо поддёргивается анод, чтобы через неровности шёл ток большей силы и они быстрее срабатывались. Перегрев расплава охлаждают твёрдым металлом или оборотом. В этом случае загрузка глинозёма минимальна. Если отстают отдельные аноды, то основная причина – это неравномерность токораспределения из-за нарушений в контактах ниппель-блок, кронштейн-анодная штанга. В этом случае меняется анод. Так же отставание в сгорании происходит из-за закоржованности подины – постепенно чистится подина. Если анод просто проскользнул, то его ставят на место по риске.

Часто местный перегрев возникает при перекосе анодной рамы. В этом случае замеряется перекос по линейкам и фактический горизонт на ванне. Затем устраняется несоответствие.

К длительному горячему ходу и большим потерям металла приводит зажатие ванны (снижение МПР). В «зажатом» электролизёре анодный массив (либо его часть) располагается слишком близко к поверхности и быстро прогрессирует процесс окисления алюминия на аноде (обратная реакция). Выделяющееся при этом тепло перегревает электролит, отчего растворимость алюминия ещё более увеличивается. Во время зажатия быстро изменяется состав электролита – он пересыщается глинозёмом, алюминием и сильно науглероживается.

Зажатие может возникнуть и в результате замыкания части анода с металлом, которое чаще всего происходит через куски анода или скопившуюся на электролите пену, что также приводит к интенсивности обратных реакций и перегреву ванны.

При зажатии, прежде всего, поднимают анодный массив до тех пор, пока не начнётся бурление электролита вокруг всего анода, а напряжение не стабилизируется. Эти признаки указывают на то, что анодный массив ушёл из опасной зоны. МПР чистится от кусков анода и пены, а затем постепенно снижается напряжение на ванне.

Сопротивление подины возрастает из-за осадков и чрезмерного зарастания подовыми настылями и коржами. К горячему ходу приводит падение напряжения в подине не менее, чем на 300-400мВ. Для устранения этого нарушения нужно охладить ванну загрузкой твёрдого алюминия и постепенной очисткой подины от коржей и осадка, поддерживая при этом повышенный уровень электролита.

Основные действия при горячем ходе:

· Продираются подошвы анодов и снимается пена

· При образовании конусов их необходимо срубить, желательно поменять на огарок с нормально работающего электролизёра

· Утепление ликвидирует неустойчивое напряжение

· Снятие с крыши и торцов лишнего глинозёма снижает температуру примерно на 5˚С

· При снижении температуры начинается обильное выделение пены

· Проводится работа по очистке подины от коржей

· КО может меняться, его необходимо корректировать содой либо фтористым алюминием

· Работу необходимо проводить постоянно и обязательно передавать по сменам

Date: 2015-05-09; view: 5697; Нарушение авторских прав; Помощь в написании работы --> СЮДА... |