Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Методы обработки резьбы

Наружную и внутреннюю резьбу можно получить, вырезая профиль резьбы режущим инструментом, или накатывая его накатным.

При нарезании резьбы резцом применяют токарные или резьбонарезные станки.

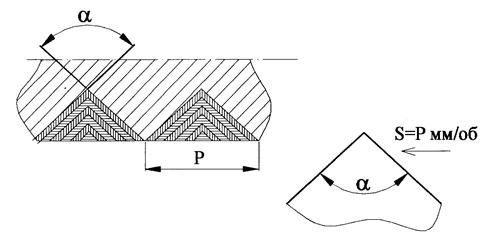

Резьбонарезной резец повторяет профиль впадины резьбы. Полный профиль впадины резьбы получается за несколько проходов резца. Заготовка вращается с частотой n, а резец перемещается с подачей S, равный шагу резьбы Р (рис. 4.16). Недостаток - низкая производительность.

Рис.4.16. Нарезание резьбы

Пути повышения производительности - применение, где это возможно, многопрофильных резцов (гребенок), которые позволяют за один проход получать полный профиль резьбы.

Нарезание резьбы гребенчатыми резьбовыми фрезами позволяет повысить производительность операции за счет большого количества режущих кромок.

Наружную цилиндрическую резьбу часто нарезают плашками.

Шлифование резьбы производится на резьбошлифовальных станках специальными резьбошлифовальными кругами.

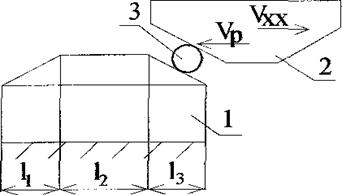

Накатывание резьбы производится методом пластического деформирования без снятия стружки (рис. 4.17). Преимущества: высокая производительность и упрочнение поверхностного слоя резьбы.

Рис.4.17. Накатывание резьбы

l 1 - заборная часть, l 2 - калибрующая часть, l 3 - сбрасывающая часть

1 и 2 - плашки, имеющие плоскую «резьбу», 3 - заготовка, на которой накатывается резьба.

Плашки располагаются строго параллельно друг другу, а витки резьбы смещаются относительно друг друга на 0,5 шага.

Резьба в отверстиях нарезается: метчиками (порядка 90% всех деталей с резьбами); резцами на токарных станках; резьбофрезерными гребенчатыми фрезами; протягивается; накатывается.

4.6. Методы обработки зубьев цилиндрических зубчатых колес

Впадину зуба получают методом копирования или методом обкатки.

При копировании форма режущей части инструмента точно соответствует форме впадины зуба. Инструмент - дисковые или пальчиковые модульные фрезы.

При обкатке зубья на колесе образуются в результате совместного строго согласованного движения режущего инструмента и заготовки.

В машиностроении нашли применение следующие способы обработки зубчатых колес:

1. Зубофрезерование (дисковыми и пальчиковыми модульными фрезами, червячными фрезами).

2. Зубодолбление. Инструмент - долбяк.

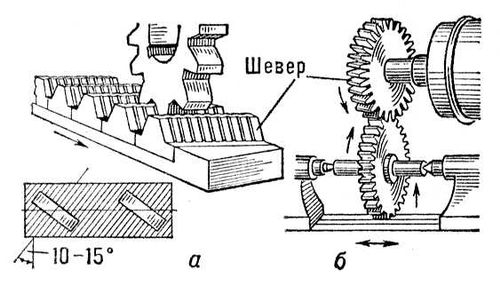

3. Зубошевингование. Применяется для чистовой обработки незакаленных поверхностей зубьев. Инструмент – шевер.

Этот метод обеспечивает точность обработки 6-7 степени точности и получить шероховатость 0,63 мкм.

4. Зубошлифование.

5. Протягивание. Ипользуется для черновой обработки конических колес. За один проход протяжки - одна впадина.

6. Зубострогание. Применяется при чистовой обработке колес 6-7 степени точности.

7. Прокатка.

8. Притирка.

5. ЭЛЕКТРОФИЗИЧЕСКИЕ И ЭЛЕКТРОХИМИЧЕСКИЕ

МЕТОДЫ ОБРАБОТКИ МЕТАЛЛОВ

По сравнению с обычной обработкой металлов резанием, электрическая обработка имеет ряд преимуществ: позволяет обрабатывать детали из материалов с самыми высокими физико-химическими свойствами, обработка которых обычными методами затруднена или совсем невозможна (твердые сплавы, алмаз, кварц); дает возможность обрабатывать самые сложные поверхности (например, отверстия с криволинейной осью, глухие отверстия фасонного профиля).

5.1. Электрофизические методы

К электрофизическим методам обработки металлов и сплавов относят: электроискровой, электроимпульсный, электроконтактнодуговой, анодно-механический и ультразвуковой, а также лучевые способы. Первые четыре способа обработки, называемые в ряде случаев электроэрозионной обработкой токопроводящих металлов и сплавов, основаны на явлении местного разрушения металла под действием электрического тока. Ток вводится непосредственно в зону обработки, где он преобразуется в теплоту, выплавляющую частицы обрабатываемого металла.

Электроискровая обработка основана на использовании кратковременных искровых разрядов. Сущность электроискрового метода состоит в том, что металл заготовки под действием электрических искровых разрядов разрушается, т.е. происходит так называемая электрическая эрозия и благодаря этому выполняется заданная обработка. Процесс осуществляется на специальном станке в баке (ванне), наполненном керосином или маслом.

Электроимпульсная обработка основана на использовании разрядов, возникающих между поверхностями инструмента и заготовки. Заготовка является катодом, а инструмент — анодом. Происходит плавление малых частиц металла в зоне электрических разрядов, возникающих между электродами. Разряды возбуждаются с помощью импульсов напряжения, вырабатываемых специальными генераторами, дающими более продолжительный и мощный дуговой разряд, чем при электроискровом методе. Наиболее часто электроимпульсный метод применяют для прошивки, объемного копирования и для обработки резцов, фрез и штампов из жаропрочных и твердых сплавов.

Электроконтактнодуговая обработка основана на электромеханическом разрушении обрабатываемого металла, преимущественно на воздухе без применения электролита. Металл разрушается под воздействием электродуговых разрядов при быстром перемещении инструмента относительно обрабатываемой заготовки. Этот метод применяют для резки заготовок, обдирки отливок или слитков, заточки инструмента, плоского шлифования или очистки от окалины, обработки цилиндрических поверхностей твердосплавными резцами, прошивки отверстий и другой черновой обработки плоских и криволинейных поверхностей.

Анодно-механическая обработка основана на электрохимическом и электротермическом разрушении обрабатываемого металла. Инструмент является катодом, заготовка – анодом. В процессе работы в зону заготов ки по шлангу подается электролит так, чтобы зазор между диском и заготовкой всегда был заполнен рабочей жидкостью. При прохождении постоянного тока через электроды и электролит поверхность заготовки подвергается анодному растворению и на ней образуется токонепроводящая пленка, которая снимается перемещающимся или вращающимся инструментом, обеспечивая непрерывное растворение металла. При определенных условиях в зоне обработки возникают кратковременные дуговые разряды. Эти разряды, развивая высокую температуру, выплавляют металл заготовки, что способствует ускорению процесса. Следовательно, при анодно-механической обработке направленное разрушение металла происходит при совместном электрохимическом и электротермическом действии тока на обрабатываемую заготовку. Применение этого метода обеспечивает высокую эффективность обработки труднообрабатываемых материалов (твердых сплавов и сплавов с особыми свойствами).

Ультразвуковая обработка осуществляется с помощью ультразвуковых колебаний. Ультразвуковыми называются механические колебания упругой среды с частотой, превышающей 20 000 Гц. Источником колебаний здесь являются специальные (магнитострикционные) вибраторы, сообщающие ультразвуковые колебания инструменту – вибратору, опущенному в абразивную суспензию в зоне обработки. Вибратор наносит удары по зернам абразива и направляет их на обрабатываемую заготовку. Частицы абразива ударяют по ее поверхности, откалывая и выбивая частички материала, В качестве абразива обычно применяют порошок карбида бора или электрокорунда различной зернистости, а для суспензии используют воду, керосин. Инструмент изготовляют из конструкционных сталей марок 40, 45 и 50. По форме и размерам должен соответствовать профилю обрабатываемой поверхности заготовки. Ультразвуковую обработку применяют для про-шивания отверстий, долбления полостей и других видов обработки заготовок из твердых и хрупких материалов: стекла, твердых сплавов, закаленных сталей.

Обработка лазером применяется для заготовок из различных материалов. Лазер - оптический квантовый генератор, вырабатывающий в определенных условиях световые лучи с высокой плотностью энергии, строго направленные на очень малый участок обрабатываемого материала, который мгновенно нагревается, плавится и испаряется. Лазером осуществляется разрезка металла, получение очень малых отверстий в выполнение других видов размерной обработки. Лазеры работают в импульсном режиме с частотой до 1 кГц и сосредоточением луча в пучок диаметром до 0,01 мм при длительности импульса, равной тысячным долям секунды. Обработка материалов с помощью лазеров не требует вакуумных камер.

5.2. Электрохимические методы

К электрохимическим методам обработки металлов и сплавов, получившим в промышленности наибольшее применение, относят эпектрохимическую очистку от загрязнений, электрохимическое полирование, размерную обработку в проточном электролите, а также химико-механическую притирку, чистовую доводку, шлифование поверхности и другие операции.

Электрохимическая обработка металлов основана на анодном растворении металла (анода) при пропускании через раствор электролита постоянного тока.

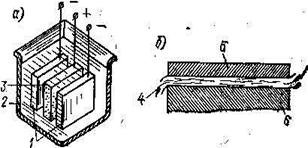

Рис. 5.1. Электрохимическая обработка деталей:

а - травление; б – полирование

Электрохимическое травление используют в промышленности для очистки-поверхности металлов и сплавов от окислов, ржавчины, жировых пленок и других загрязнений. Сущность процесса заключается в том, что в ванну 2 (рис. 5.1, а), заполненную электролитом, погружают обрабатываемое изделие 3 и катоды 1, которые включают в цепь постоянного электрического тока. В качестве электролита применяют растворы кислот или щелочей. Для повышения эффективности процесса электролит подогревают до 70—80° С. При соответствующей плотности тока образовавшаяся пленка не может удержаться на анодной поверхности и непрерывно удаляется под действием электрического поля. Пленки удаляются вместе с окалиной, ржавчиной и другими загрязнениями, анодная поверхность не требует дополнительной очистки. При электрохимическом полировании струя электролита 4 (рис. 5.1, б) протекает с большой скоростью в зазоре между катодом 5 и обрабатываемой поверхностью — анодом 6 и при прохождении тока большой плотности интенсивно растворяет выступы (гребешки) на поверхности заготовки. Электрохимическое полирование и глянцевание используют как окончательную чистовую обработку при изготовлении режущих инструментов (сверл, фрез, калибров и др.), зубьев, шестерен, клапанов и других деталей сложной конфигурации.

Химико-механическая обработка выполняется с помощью паст или суспензий. Разрушение и удаление частиц металла происходит без подвода электрической энергии, за счет химических реакций в зоне обработки и сопутствующего им механического воздействия с целью удаления продуктов разрушения. Химико-механическую обработку выполняют по одному из трех вариантов:

1) с применением поверхностно-активных веществ - для притирки, чистовой доводки и шлифования любых металлов и сплавов;

2) с применением электролитов для разрезки сплавов любой твердости, доводки изделий, шлифования;

3) с применением химически активных сред — для притирки, шлифования черных металлов и сплавов.

Date: 2015-05-09; view: 1378; Нарушение авторских прав; Помощь в написании работы --> СЮДА... |