Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Методы обработки отверстий

Для обработки отверстий в зависимости от конфигурации заготовки и размеров отверстия могут применяться различные станки: токарные, вертикально- сверлильные (диаметр отверстия до 40 мм), горизонтально-расточные (для обработки отверстий диаметром до 200 мм и отверстий в корпусах сложной формы) и т.д.

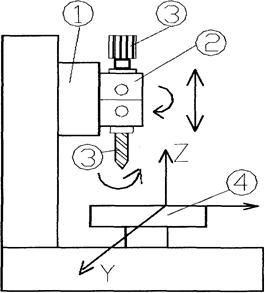

Для примера рассмотрим вертикально-сверлильный станок 2Р135Ф2 (рис 4.6).

На этом станке можно сверлить, зенкеровать, развертывать, нарезать резьбу метчиком и т.д.

Коробка скоростей 1 обеспечивает вращение восьми шпинделей револьверной головки 2, в которой устанавливаются различные инструменты 3. Стол станка 4 может совершать установочные движения вдоль осей Х и Y. На рабочей поверхности стола устанавливается приспособление для закрепления заготовок.

Рис 4.6. Вертикально-сверлильный станок

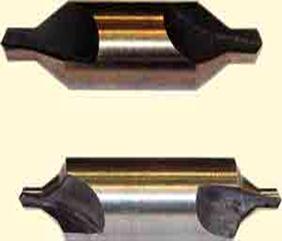

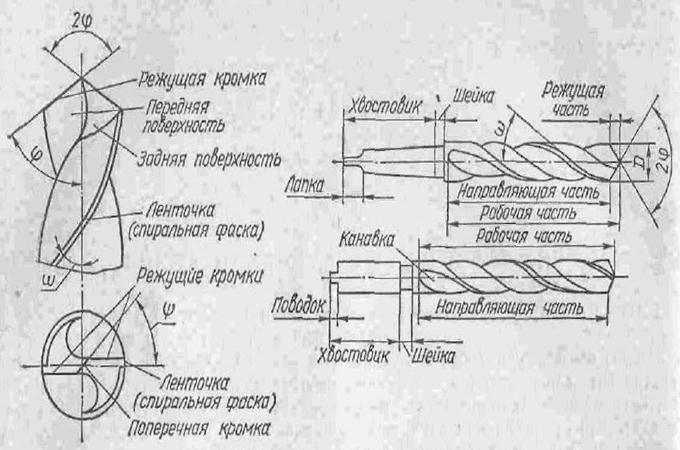

Сверление служит для получения отверстий в сплошном материале и для увеличения диаметра уже имеющегося отверстия. Инструмент - сверло (рис.4.7).

Сверла бывают: цельные или составные (например, с пластинками из твердого сплава), хвостовая часть цилиндрическая или коническая.

Различают: спиральные сверла; сверла для глубинного сверления (длина отверстия больше 10-ти диаметров); центровочные сверла; трубчатые сверла и др.

При сверлении можно достичь 12...14 квалитетов точности, шероховатости Rа 40...20 мкм.

Существенный недостаток сверления - искривление оси отверстия из-за недостаточной жесткости инструмента.

простое, б)

простое, б)

Рис.4.7.Сверла

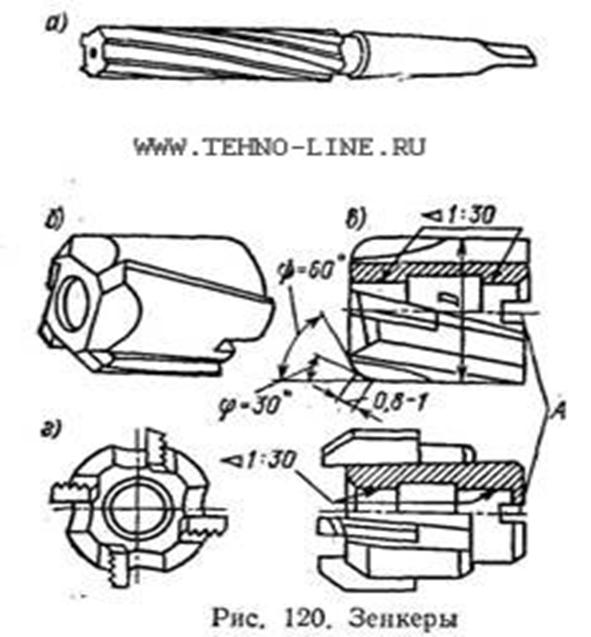

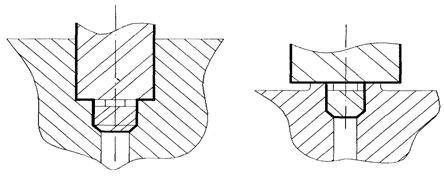

Для обработки ранее просверленных или штампованных отверстий, или для обработки торцевых поверхностей обычно применяются спиральные зенкеры (рис.4.8).

Рис.4.8. Зенкер

Они применяются для зенкерования отверстий.

Дают увеличение диаметра на 0,7 - 3 мм и предназначены для увеличения точности размеров и формы отверстий и снижения шероховатости поверхности. Точность обработки 11-12 квалитет, Rz = 20…40 мкм.

Зенкеры по конструкции бывают – цельные, сборные, составные.

Спиральные зенкеры применяются как промежуточный инструмент между сверлом и разверткой. Они похожи на сверла, но имеет не две режущие кромки, а три и более, что обеспечивает лучшее направление в отверстии.

2.Цилиндрические зенкеры.

2.Цилиндрические зенкеры.

Они предназначены для получения отверстий под цилиндрическую головку винта или для обработки торцевых поверхностей приливов и бобышек в отливках.

3. Конические зенкеры.

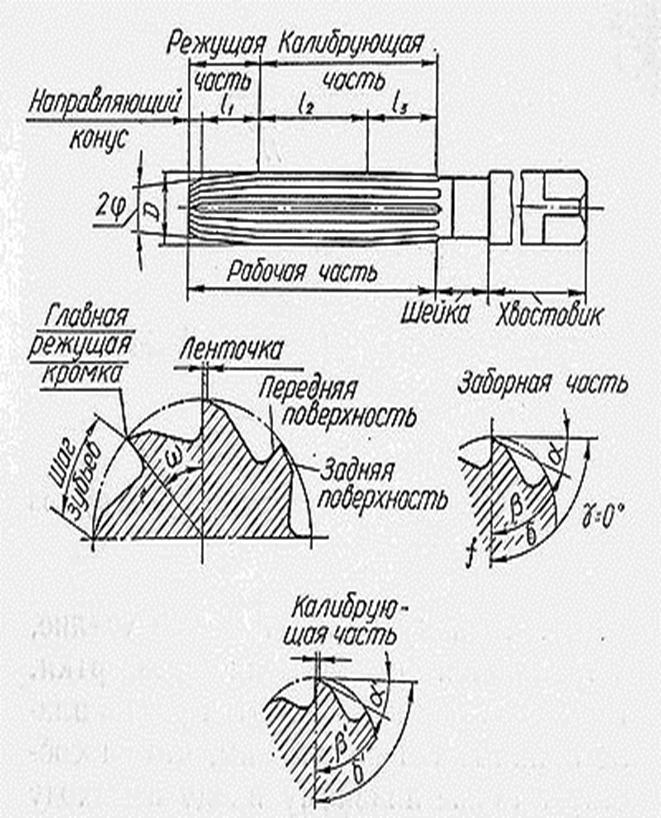

Для повышения точности формы и размеров отверстия, а так же для снижения шероховатости применяется развертывание. Развертки имеют большое количество режущих кромок, которые расположены параллельно оси развертки (рис.4.9).

Развёртка – режущий инструмент, который нужен для окончательной обработки отверстий после сверления, зенкерования или растачивания. Развёртыванием достигается точность до 6-7 квалитета и шероховатость до Ra = 0,32…1,25 мкм. Высокое качество обработки обеспечивается тем, что развертка имеет большое число режущих кромок (4-14) и снимается малый припуск (0,05 – 0,2 мм).

Рис.4.9. Развертка

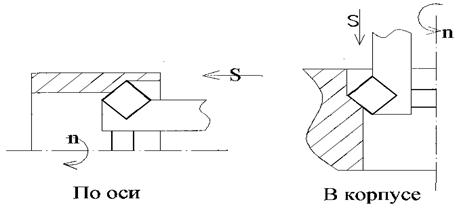

Для обработки отверстий диаметром от 50 до 500 мм применяют растачивание. Получают точность 7-8 квалитет и Ra до 1,25 мкм.

Достоинства метода - широкая универсальность и малые затраты на инструмент.

Рис. 4.10. Схема растачивания

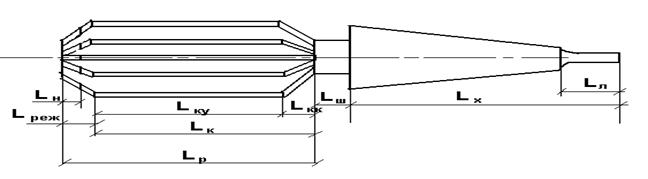

Основной метод обработки точных отверстий сложного профиля в незакаленных материалах (шлицевые отверстия, квадратные, шестигранные, шпоночные пазы и др.) – протягивание (рис. 4.11). Инструмент – протяжка (рис.4.12).

Достоинства - высокая производительность (за один проход до 5 мм припуска), а так же высокая точность получаемых отверстий.

Недостаток - сложность и высокая стоимость режущего инструмента. Точность получаемого отверстия 6-9 квалитетов, шероховатость Ra до 0,8 мкм.

Date: 2015-05-09; view: 659; Нарушение авторских прав; Помощь в написании работы --> СЮДА... |