Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Http://lidia.com.ua/Library/003/index.htm 8 page

Производительность печи по сушке сухарей составляет ориентировочно 1,6 – 2,1 т/сут.

На большинстве специализированных предприятий сушка и обжарка сдобных сухарей производятся в конвейерных люлечно–подиковых тупиковых с канальным обогревом печах ФТЛ–2 разных модификаций.

Для повышения производительности печи при сушке сдобных сухарей на специализированных предприятиях Москвы, Ленинграда, Киева и других городов удлинили конвейер и увеличили количество стандартных люлек до 48 – 54. Это позволило обеспечить сушку сухарей на предприятиях мощностью до 10 т/сут, не прибегая к установке дополнительных печей.

Сушка сухарей в этих печках производится преимущественно на листах размером 930Х330 мм с бортами. Заполненные ломтями листы устанавливаются на люльки, на которых размещается по 2 листа этого размера.

Печи ФТЛ–2 обладают высокими теплотехническими свойствами, удачным распределением греющих поверхностей, что отражается на равномерном прогреве сухарей и окраске изделий. При нормальном ведении теплового режима сушки в печи ФТЛ–2 качество изделий соответствует всем нормам стандарта.

В последнее время для сушки сдобных сухарей на специализированных предприятиях применяются туннельные с ленточным подом и канальным обогревом отечественные хлебопекарные печи ПХС–25 и ПХС–40, а также импортные печи БН–25 и БН–50.

В этих печах сушка сдобных сухарей производится, как обычно, на листах. Этот способ сушки как по рабочим приемам, так и по технологии не отличается от аналогичных способов, применяемых для тупиковых конвейерных печен. Температурный режим и продолжительность процесса сушки сухарей устанавливаются для каждого наименования изделий опытным путем.

В туннельных конвейерных печах применяются сетчатые поды. Сетка для них изготовляется из хромистой проволоки круглого сечения, звенья которой соединяются в бесконечную ленту с помощью проволочных стальных стержней диаметром 2 – 3 мм. Как показал опыт эксплуатации туннельных печей с сетчатым подом, сетка быстро прогревается, т. е. обладает сравнительно низкой тепловой инерцией.

В результате проведенных исследований А. Т. Лисовенко и др. (КТИПП) было установлено, что при выпечке или сушке сухарных изделий непосредственно на сетчатом поду требуется увеличивать подвод тепла со стороны нижней греющей поверхности, поскольку нижняя нитка сетки действует в качестве экрана, затрудняющего лучистый теплообмен между греющей и тепловоспринимающей поверхностями.

Сетчатый под, кроме того, способствует сокращению процесса выпечки и сушки изделий за счет более свободного выхода паров через сетчатую поверхность пода. Отмечено также лучшее и равномерное образование колера как с верхней, так и нижней сторон сдобных изделий, просушка на всю толщину сухаря. Продолжительность процесса сушки сухарей в туннельных печах с сетчатым подом несколько сокращается по сравнению с конвейерными люлечно–подиковыми печами.

Чистка и смазка листов

В производстве сухарных изделий уделяется большое внимание состоянию и содержанию в чистоте металлических листов, на которых производятся расстойка, выпечка, а также сушка (обжарка) сухарей. От состояния и чистоты листов зависит в ряде случаев качество вырабатываемых изделий.

Так, при недостаточной очистке рабочей поверхности листов на нижней корке сухарных плит появляются черные пятна. При наличии па листах вмятин, выпуклостей и швов нижняя корка сухарных плит получается неровная, а при сушке ломтей на таких листах обжарка происходит неравномерно и на сухарях образуются белые пятна.

Листы, применяемые на всех этапах производства, должны быть ровные, исправные, чистые и смазанные растительным маслом. На небольших предприятиях эти операции производятся вручную. Рабочее место смазчика пистон оборудовано па столе, где производятся очистка листов металлическими скребками от нагара, протирка и смазка листов растительным маслом.

В специализированных производствах для чистки, смазки и правки листов применяются машины и механизмы, созданные новаторами предприятий Москвы, Ленинграда, Киева и других городов. Все эти машины и механизмы по своей конструкции и принципу действия мало отличаются друг от друга. Наиболее распространены из них машины для чистки и смазки листов Ленинградского хлебозавода конструкции Л. Т, Соболева. Ремонто–монтажного комбината (РМК) Киевского ПО хлебопекарной промышленности и машина для чистки, правки и смазки листов конструкции А. С. Антошкина.

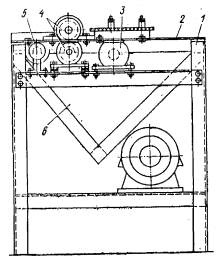

Машина конструкции А. Т. Соболева (рис. 47) состоит из станины, ленточного транспортера, трех валиков со стальными щетками, одного валика с прикрепленными к нему полосами технического сукна для смазки листов, бачка для растительного масла и лотка для сборки крошки и нагара. Бачок соединен трубкой, по которой масло поступает к капельницам для смазки валка с полосками сукна.

Рис. 47. Машина для чистки и смазки листов конструкции Л. Т. Соболева:

1 – станина; 2 – ленточный транспортер; 3 – валики со стальными щетками; 4 – валик для смазки листов;

5 – бачок для масла; 6 – кожух; 7 – направляющие; 8 – винт для натяжения ленты транспортера;

9 – лоток для сбора крошки; 10 – магнитные дуги

Для фиксирования положения листов при прохождении их под щетками предусмотрены направляющие, приваренные к боковым стоикам станины. Дли улавливания ферропримесей между первой нарой щеток размещен ряд магнитных дужек.

Натяжение ленты транспортера регулируется винтами. Во избежание разбрасывания мусора машина закрыта, сверху кожухом.

При чистке листов для сушки сухарных ломтей сукно на валике для смазки заменяется капроновыми щетками, которые сметают мусор в лоток для его сбора.

Производительность машины около 1000 листов в час. Машина приводится в действие электродвигателем мощностью 1 кВт (n =1440 об/мин) через систему цепных передач.

Машина для очистки и смазки листов РМК Киевского производственного объединения состоит из станины, сваренной из угловой стали, приводного и натяжного валов цепного транспортера, трех валков со щетками и напорного бачка для растительного масла.

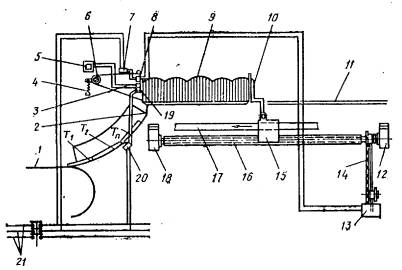

Рис. 48. Машина для чистки, смазки и правки листов конструкции А. С. Антошкина:

1 – станина; 2 – плита; 3 – щетка металлическая; 4 – валики для правки листов;

5 – щетка капроновая с ванночкой для масла; 6 – бункер для отходов

Листы, подлежащие обработке, укладываются на цепи транспортера, на которые приварены упоры для захвата, и последовательно перемещаются под стальной, капроновой и суконной щетками. Чтобы листы не прогибались, под ними размещены ролики. Первая щетка с частотой вращения 101 об/мин предварительно очищает листы от нагара, а вторая с частотой вращения 40,4 об/мин окончательно очищает листы от крошек.

Смазывание листов растительным маслом производится третьей щеткой, выполненной из технического сукна. Частота вращения этой щетки такая же, как у капроновой щетки. Масло на щетку поступает по трубке от напорного бачка. Все три щетки закрыты кожухом. Под цепным транспортером: предусмотрен съемный ящик для сбора нагара.

Машина приводится в движение от электродвигателя мощностью 1,7 кВт (n = 930 об/мин) через червячный редуктор и ценную передачу.

Производительность машины около 900 листов в час.

Машина А. С. Антошкина (рис. 48) по конструкции несколько проще предыдущих. Она предназначена для чистки и смазки листов, а также для их правки. Машина состоит из станины, плиты, металлической щетки диаметром 100мм, двух валков диаметром 80ммдля правки листов, капроновой щетки с панночкой для смазки и бункера для отходов. Над плитой расположены планка, закрепленная на болтах с пружинами и воспринимающая давление, оказываемое металлической щеткой во время чистки листов. Зазор между валками для правки листов регулируется болтами. Сверху валки для правки листов покрыты кожухом.

При работе па машине следят, чтобы листы правильно располагались на плите под валками. При чистке и правке листов для сушки сухарных ломтей ванночка с маслом удаляется, а смазочная щетка служит для очистки поверхности листа от крошек.

Производительность машины составляет около 1200 нагретых листов в час и остывших – около 720 шт./ч. Машина приводится в действие электродвигателем мощностью 0,7 кВт (n = 1440 об/мин) через редуктор и систему цепных передач.

Во время работы машины необходимо соблюдать правила техники безопасности.

Запрещается на ходу проталкивать и оправлять вручную листы под щетки и работать без ограждений.

Производство сдобных сухарных изделий за рубежом

Производство сухарных изделий за рубежом имеет ряд существенных отличий, как поих рецептурному составу, так и по технологическим приемам тестоведения, формовки, выпечки н сушки (обжарки) от применяемых в нашей стране.

Ассортимент сдобных сухарных изделии, вырабатываемый в ряде зарубежных стран, как, например, ГДР, ЧССР, НРБ, СФРЮ, ФРГ, Франция, Нидерланды и т. д., довольно ограничен и насчитывает не более 5 – 10 наименовании. В основном сухари вырабатываются прямоугольной н круглой формы, что облегчает полную механизацию процессов их разделки, выпечки, резки н последующей упаковки. Технология производства этих сухарей имеет ряд принципиальных отличий, которые будут описаны ниже.

Для приготовления сухарей используются только самые светлые сорта сильной пшеничной муки типов 405 и 550, содержащие до 28 – 30% сырой или соответственно 13 –14% сухой клейковины.

Для улучшения качества теста для сдобных сухарей за рубежом широко применяют готовые сухарные кремы или желе, в состав которых входят в виде хорошо эмульгированной смеси сахар (30 – 50%), жир (10 – 40%), лецитин (2 – 10%), вода (20 – 30%) и кислый фосфат, который нейтрализуют введением лимонной или винной кислоты. В качестве эмульгаторов используют моно– и диглицериды жирных кислит.

В сухарное тесто добавляют также патоку, солодовые препараты н другие компоненты в количестве не более 3% к массе муки. При изготовлении круглых сухарей дозировка патоки может быть увеличена до 15%, так как тесто содержит повышенное количество яиц.

В ГДР сухари вырабатывают по следующей типовой рецептуре, кг:

| Мука пшеничная | 88,5 |

| Мука соевая | 2,7 |

| Сахар–песок | 15,4 |

| Маргарин | 6,0 |

| Дрожжи прессованные | 4,0 |

| Молоко | 19,4 |

| Солодовый экстракт | 1,3 |

| Углекислый аммонии | 0,25 |

| Соль поваренная | 0,7 |

В НРБ вырабатывают различные сорча сух;грсн с сахаром и без него но следующей рецептуре, кг:

| Мука пшеничная | |

| Дрожжи прессованные | |

| Соль поваренная | |

| Сахар–песок | |

| Масло растительное |

При выработке простых сухарей сахар не добавляют. В СФРЮ ассортимент сухарных изделий насчитывает около 10 наименований.

В ФРГ наиболее распространенными сортами сдобных сухарей являются: Сливочные (на 100 кг муки – 10 кг масла или 8 кг смальца), Яичные (на 100 кг муки – 300 шт. яиц массой 45 г), Молочные (на 100 кг муки – до 20 л молока или соответствующее количество сухого молока). Питательные (на 100 кг муки – до 10 кг масла, 20 л молока и 10 кг яиц или 3,0 кг яичных желтков).

Таблица 16 -Рецептуры приготовления сдобных сухарей в ФРГ

| Сырье | Сухари | |

| Прямоугольной формы | Круглой формы | |

| Мука пшеничная | ||

| Дрожжи прессованные | 5 – 6 | 7 – 8 |

| Жир | 6 – 10 | |

| Сахар–песок | 12 – 15 | 6 – 7 |

| Лецитин | 0,3 – 0,5 | – |

| Патока | – | 4 – 10 |

| Яйца | – | |

| Соль поваренная | 1,2 | 1,2 |

В табл. 16 приведены рецептуры (в кг) некоторых сортов сдобных сухарей, вырабатываемых в ФРГ.

Технология производства прямоугольных и круглых сухарей, как уже было отмечено выше, имеет ряд принципиальных различий.

Тесто для прямоугольных сухарей готовят опарным способом. На замес опары расходуется 40 – 50% муки от общего количества по рецептуре и 5 – 6% дрожжей, Опара готовится слабой консистенции с конечной температурой 25°С. Через 30 мин после замеса в нее вносится остальное количество муки, 0 –10% животного жира, 12 – 15% сахара и 0,3 – 0,5% лецитина. Продолжительность брожения опары 4,5 – 5 ч.

Для получения более равномерной и мелкой пористости 1% сахара заменяют 1% клейстеризованного крахмала. Для лучшей рассыпчатости и тесто вносят 0,3% бикарбоната натрия.

В Дегмольдском научно–исследовательском институте ФРГ было проведено исследование по использованию крахмального сиропа, который добавляется и количестве 4% для сухарей прямоугольной формы и 10 – 15% для сухарей круглой формы. Сироп содержит легкосбраживаемые сахара (глюкозу и фруктозу) и вносится как в чистом виде, так и в смеси с сухарным кремом при замесе теста.

Мука аэрируется воздухом, с помощью которого она транспортируется из силосов бестарной установки в производственные бункера, откуда последняя поступает в дежу тестомесильной машины.

Замес теста производится интенсивно и течение 15 – 20 мин. После 20–минутного брожения тесто поступает на разделку и формование. Разделанное на куски массой но 400 – 500 г тесто направляется на округлитель и далее на предварительную расстойку продолжительностью 3 – 8 мин. После предварительной расстойки куски теста подаются в тестозакаточную машину, где раскатываются в лепешку, затем закатываются в рулон и укладываются на листы пли в формы.

Сформованные сухарные плиты поступают в конвейерный шкаф для окончательной расстойки. Продолжительность расстойки 45 – 50 мин при температуре 45 – 50°С и относительной влажности воздуха 75%.

При добавлении в тесто бикарбоната натрия окончательная расстойка тестовых заготовок несколько сокращается.

Сухарные плиты выпекаются в течение 25 мин при температуре в пекарной камере 210 – 220°С. После выпечки поверхностьих смазывается 2%–ным раствором пшеничного или кукурузного клейстера и плиты направляются для остывания в камеру, где автоматически поддерживается температура 35°С и относительная влажность воздуха 75%. Выдержка плит продолжается в течение 24 ч.

Резка сухарных плит осуществляется на хлеборезальных машинах дискового или пилорамного типа. На сетчатый под туннельной печи с газовым или электрообогревом ломти для обжарки раскладываются специальным полуавтоматическим устройством. Температура в пекарной камере печи регулируется автоматически. Так, в первой зоне, куда подается пар, температура поддерживается около 200°С, во второй и третьей зонах сушка сухарей происходит при температуре около 170°С. Пар из этих двух зон удаляется через соответствующие вытяжные каналы.

По выходе из печи сухари охлаждаются и упаковываются в специальные влагонепроницаемые пакеты. Конечная влажность сухарных изделий 2 – 3%.

Круглые сухари, так называемые голландские, отличаются мелкой пористостью и хорошей рассыпчатостью. Для приготовления их используют помимо бикарбоната калия в качестве эмульгатора «марсельское мыло». Они применяются, как правило, в виде готовой смеси, называемой «сухарное желе», в которую входят также жир, сахар, глюкозная патока и соль. В ФРГ в качестве эмульгатора при выработке круглых сухарей используют лецитин вместо «марсельского мыла».

Тесто для круглых сухарей готовится безопарным способом. Замес продолжается в течение 30 – 45 мин. За это время оно нагревается до 24 –27°С. На замес теста расходуется 6 – 7% сахара, 15% яиц, 8% животного жира, 4 – 10% крахмальной патоки и 7 – 8% дрожжей прессованных к массе муки.

После деления и короткой предварительной расстойки куски теста раскладывают в круглые формы диаметром 9 см, которые загружают в конвейерный шкаф расстойки. Продолжительность расстойки 60 мин при температуре 35°С и относительной влажности воздуха 75%. При посадке в печь формы с тестом переворачивают на листы, которые загружают на сетчатый под печи. Продолжительность выпечки 25 мин при температуре 210 – 220°С.

После выпечки заготовки выбиваются из формы, охлаждаются, режутся на две части и укладываются поверхностью среза на листы или сетчатый под печи для обжарки. Продолжительность обжарки 15 мин при температуре 260°С. Во время обжарки в пекарную камеру подастся небольшое количество пара для увлажнения среды. По окончании обжарки сухари охлаждаются и упаковываются в пакеты или пачки с фирменной этикеткой. Готовые изделия имеют нежный вкус.

В Нидерландах проведены опыты по интенсификации замеса теста для сдобных сухарей путем применения тестомесильной машины, рабочие органы которой вращаются с частотой 36 об/мни. Продолжительность замеса составляла 20 и 120 мин (табл. 17).

Таблица 17 -Зависимость структурно–механических свойств сухарного теста от продолжительности замеса

| Продолжительность замеса, мин | Растяжимость теста после | Сопротивление растяжению (в ед. Брабендера) после | ||

| 20 мин | 120 мин | 20 мни | 120 мин | |

| 17,5 |

Как видно из данных табл. 17, увеличение продолжительности замеса приводит к повышению сопротивляемости теста растяжению. Образцы сухарных плит после выпечки различались структурой мякиша. Она была более нежная и тонкопористая у образцов, выпеченныхиз теста после замеса в течение 120 мин.

За рубежом для выработки сдобных сухарей применяются специализированные механизированные линии, выпускаемые такими фирмами, как «Werner und Pfleiderer» (ФРГ) и «Den Boer» (Нидерланды). Кроме того, интерес представляют некоторые машины и механизмы, разработанные в ряде зарубежных стран для механизации раскладки сухарных полуфабрикатов на движущийся под сушильной печи и т. д.

Западногерманская фирма «Werner und Pfleiderer» выпускает комплексно–механизированную линию для выработки сухарных изделий прямоугольной формы.

Линия состоит из открытой четырехсилосной установки для бестарного хранения муки WР вместимостью 100 т, автоматизированного тестоприготовительного агрегата ZРМ. или тестомесильных машин периодического действия ДК с дежами вместимостью 250 кг и механизированного участка разделки и расстойки тестовых заготовок.

Отличительной особенностью липни фирмы «Werner und Pfleiderer» является полная синхронизация производственных операции на различных участках липни.

После делительной машины Diva, работающей с несколько повышенной производительностью (850 кусков в час), тестовые заготовки поступают в округлитель, состоящий из двух лент, движущихся с различной скоростью.

Предварительная расстойка округленных кусков производится в люлечном конвейерном шкафу. Чтобы уменьшить прилипание теста, люльки покрывают перлоном. Расстойный шкаф снабжен специальным механизмом, позволяющим изменять продолжительность расстойки. Параметры воздуха в шкафу поддерживаются автоматически путем впуска пара или включения батареи инфракрасных излучателей, которые, кроме того, служат для подсушки покрытия люлек при движении их к посадочному устью шкафа.

После предварительной расстойки куски теста автоматически пересаживаются на ленту транспортера, заключенного в кожух из плексигласа. Это позволяет сохранять определенные параметры воздуха при движении кусков теста к формовочной машине, после которой заготовки загружаются с интервалом в 4 с в формы, укрепленные на цепном конвейере. Последние направляются через камеру окончательной расстойки длиной 60 м в туннельную печь с газовым обогревом КУ1780/42М. Перед входом и пекарную камеру формы по 4 шт. автоматически закрываются крышкой. Температура пекарной камеры контролируется нирометрами, соединенными непосредственно с электромагнитными вентилями, через которые осуществляется подача газа к горелкам.

Печь обогревается при помощи рециркуляции газов. Продолжительность выпечки –15 мин.

Выгрузка форм производится в порядке, обратном загрузке. Электромагнитный механизм поднимает крышки, которые по конвейеру возвращаются к посадочному устью печи. Выпеченные плиты выгружаются из форм при помощи специального механизма – вакуум–присосов. Плиты по четыре штуки поступают в камеру охлаждения Berthelat, на конвейере которой закреплены 600 люлек. Продолжительность охлаждения 24 ч.

Резка плит производится на машинах Aycord производительностью 1100 шт./ч, раскладка ломтей – при помощи устройства Werner производительностью 7500 шт./ч. Устройство обслуживается двумя работницами, они вкладывают разрезанные плиты в 28 питающих спусков, из которых ломти но одному поступают на под обжарочной печи NVЗООО/24М или NV2000/24М с ленточным подом шириной 2,75 мм. Длина печи 30 м, производительность печи 800 кг сухарей в час.

После охлаждения сухари собираются в отдельные пачки и направляются в упаковочную машину Anconturier, которая завертывает сухари в двухслойные пачки но 200, 250 и 330 г c последующей термической заклейкой.

Запечатанные пакеты автоматом Hermier производительностью 300 ящиков и час укладываются в картонные ящики.

Для изготовления круглых сухарей фирма «Werner und Pfleiderer» выпускает специализированную линию, в которую входят тестоприготовительный агрегат, механизм для загрузки теста и формы, конвейерный шкаф окончательной расстойки, конвейерная печь, сушильное устройство и упаковочная машина.

Выработка сухарных изделии на линии фирмы «Den Boer» осуществляется следующим образом, Выброженное тесто делится на куски массой 1,15 кг с точностью ±5% на машине Diva производительностью 700 кусков в час. Затем они поступают и округлительную машину Den Boer, из которой при помощи специального посадочного механизма направляются в камеру предварительной расстойки, где автоматически поддерживаются требуемые параметры воздуха (относительная влажность около 95%).

После расстойки куски теста по транспортеру с термоустойчивым покрытием направляются к формовочному агрегату Marechale Standart. Сначала они раскатываются между двумя металлическими валками, имеющими частоту вращения 55 об/мин. После легкой обсушки, которая производится для получения корочки на поверхности заготовки, раскатанный блин поступает в нижнюю часть агрегата, где происходит окончательная формовка (сворачивание улитки). Тестовые заготовки длиной до 75 – 80 см непрерывно загружаются в металлические формы, соединенные в кассеты но четыре штуки в каждой. Кассеты с формами перемещаются в камеру окончательной расстойки ценным конвейером, где автоматически поддерживаются и заданных пределах температура и относительная влажность воздуха. продолжительность расстойки 15 мин.

Каждая кассета форм после заполнения тестом при помощи специального механизма плотно закрывается крышкой, благодаря чему верхняя корочка у готовых сухарных плит получается тонкой и нежной.

После расстойки формы непрерывным потоком поступают в туннельную печь Den Boer с шириной пода 1 м. Длина печи и камеры окончательной расстойки одинакова и равна 40 м. В печи одновременно находятся 400 секций форм. Печь обогревается непосредственным сжиганием газа внутри пекарной камеры.

После выпечки продолжительностью 35 мин формы разгружаются опрокидыванием на 180°. Для обеспечения полной выгрузки плит из форм установлен вибратор.

Сухарные плиты поступают на люльки конвейера охладительной камеры, габаритные размеры которой 80Х4Х5 м. Люльки–подики в количестве 600 шт. изготовлены из никелированной проволоки. Они перемещаются на ценном конвейере фирмы «Brampton». Па каждой люльке помещается в ширину 32 плиты.

В камере происходит медленное и равномерное охлаждение плит и течение 24 ч. Температура плит за первые 3 ч снижается с 96 до 20°С. Таким образом, наступает равновесие между температурой окружающей среды и температурой внутри мякиша плиты. Необходимые параметры воздуха в камере поддерживаются автоматически.

После охлаждения плита режется на 70 ломтиков машиной Aycard производительностью 1000 плит в час.

Раскладка отдельных кусочков на под обжарочной печи производится с помощью специального пневматического посадчика Ponton–Lemennier. Посадчик состоит из, 32 параллельных камер, каждая из которых соответствует длине одной разрезанной сухарной плиты. Производительность посадчика 70 000 кусочков в час.

Раскладка кусочков производится следующим образом. Разрезанная плита по металлической ленте подается к всасывающему патрубку, перекладывающему их по одному ломтику на подвижную пластинку, с которой по наклонной плоскости они поступают через определенные промежутки на непрерывно движущийся под обжарочной печи.

Обжарочная печь имеет ширину пода 2,5 м длину 30 м. Продолжительность обжарки 9 мин. После обжарки сухари охлаждаются на конвейере длиной 25 м. Далее захватный механизм собирает их в пачки по 23 – 25 шт. По вибростолу длиной 10 м пачки движутся к трем упаковочным автоматам Ancouturier производительностью 500 пакетов в час. Автомат обслуживают две работницы.

Для упаковки сухарей применяется комбинированный двухслойный материал, состоящий из изолина и термосклеивающейся целлюлозной пленки.

Запечатанные пакеты но 20 т г. укладываются в картонные ящики, которые затем по рольгангу направляются для осмотра и контроля па склад фабрики.

Во Франции для создания непрерывного потока при производстве сухарей разработана конструкция автоматического устройства для подачи и распределения кусков хлеба на сетчатый под сушильной печи (рис. 49). Основные части устройства – желоба, толкающий механизм и эжектор. Желоба укреплены на одном валу, в них поступают ломти с приемного лотка (на рисунке не показано). Ломти продвигаются вперед при помощи пластины толкателя, смонтированного на каретке, которая перемещается вдоль направляющих параллельно желобу, по ходовому винту, укрепленному и двух крап них подшипниках. Выходное отверстие желоба примыкает к поверхности, имеющей криволинейную форму. По ней куски хлеба попадают на сетчатый под печи при помощи эжектора, вращающегося вокруг оси горизонтального вала под действием электромагнита н пружины. Высота расположения эжектора определяется упором.

Рис. 49. Схема автоматического устройства для подачи и распределения сухарных ломтей на под сушильной печи:

1 – под сушильной печи; 2 – криволинейная поверхность; 3 – эжектор; 4 – пружина; 5, 13 – электромагниты; 6 – ось пала;

7, 19 – нормально открытые контакты; 8, 20 – нормально закрытые контакты; 9 – сухарная плита; 10 – пластина толкателя; 11 – желоб;

12, 18 – подшипники; 14 – ценная передача; 15 – каретка; 16 – ходовой винт; 17 – направляющая; 21 – электрическая цепь

В эжекторе имеется поперечная стенка с выступом, удерживающим его от движения вниз.

Вращение ходового винта вызывает продольное перемещение каретки, а следовательно, и толкателя при помощи полугайки, прижатой к ходовому винту цилиндрической пружиной. Полугайка может быть выведена из сцепления с ходовым винтом кулачками, связанными с кронштейнами.

Когда пластина толкателя находится в рабочем вертикальном положении, полугайка находится в зацеплении с ходовым винтом при помощи пружины. Если пластина занимает горизонтальное положение на одном уровне с желобом, кулачки заставляют полугайку подниматься, преодолевая сопротивление этой пружины. В таком положении каретка может скользить по всей длине желоба.

Электромагнит, приводящий в движение эжектор, питается от сети, в цепь которой включены два контакта. Нормально закрытый контакт установлен на определенной высоте под криволинейной поверхностью. Когда куски хлеба скапливаются на ней, контакт выключает эжектор.

Нормально закрытый контакт расположен па выходе из желоба, за стенкой эжектора, при скоплении здесь кусков он выключает электромагнит. Нормально открытый контакт отключает электромагнит, когда эжектор занимает горизонтальное положение.

Принцип действия устройства заключается в следующем. В момент ввода в действие ломти падают в каждый желоб. Пластина толкателя каретки, подведенная точно к желобу и занимающая горизонтальное положение, поднимается и устанавливается вертикально.

Ходовой винт приводится во вращение через цепную передачу от электромагнита, включаемого при помощи контактов. Каретка начинает двигаться, подавая ломти к выходу из желобов. Когда первый ломоть соприкасается с контактом и начинает па него давить, последний прерывает цепь, магнит отключается, в результате чего останавливаются ходовой винт и каретка.

Date: 2015-05-09; view: 1009; Нарушение авторских прав; Помощь в написании работы --> СЮДА... |