Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Центробежное литье

Литейной формой являются обычно металлические формы, изготовленные из стали или чугуна. При центробежном литье металл заливают во вращающуюся форму, установленную на центробежной машине. В некоторых случаях форма приводится во вращение после заливки. Вращение формы осуществляется вокруг горизонтальной или вертикальной оси.

Машины с горизонтальной осью вращения применяют для отливки чугунных и стальных труб, втулок и других отливок тел вращения.

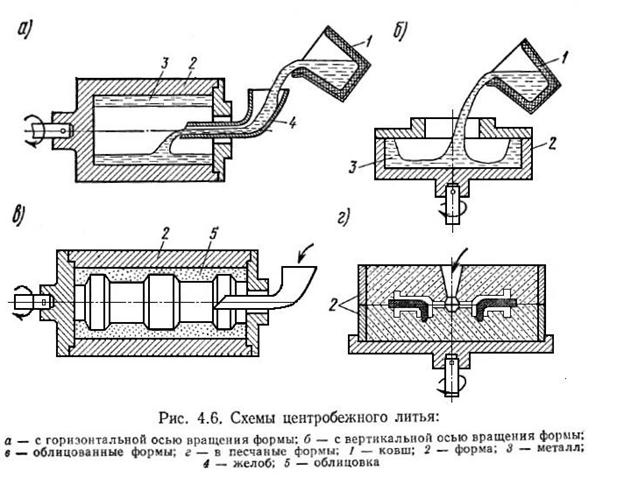

Жидкий металл из ковша 1 (рис. 4.6, а) по желобу 4 заполняет вращающуюся форму 2. После затвердевания сплава 3 и остановки машины отливку клещами извлекают из формы. На машинах литья труб большой длины предусмотрено постепенное выдвижение желоба из формы или отход формы от желоба с целью ее равномерного заполнения.

На машинах с вертикальной осью вращения металл из ковша 1 (рис. 4.6, б) заливают во вращающуюся форму 2. Под действием центробежных сил металл 3 прижимается к боковым стенкам формы. После затвердевания отливки вращение формы прекращают и отливку извлекают. В отливке наблюдается небольшая разностен-ность (внизу стенка отливки толще, чем сверху). Этот способ применяют для изготовления отливок небольшой высоты — втулок, колец, зубчатых колес, фланцев и т. п.

Металлические формы при центробежном литье, так же, как и при кокильном, предварительно подогревают и на поверхность наносят защитные покрытия. Для форм, вращающихся горизонтально, можно применять сыпучие покрытия, которые вводят в форму перед заливкой. Под действием центробежных сил порошок покрытия равномерно распределяется по всей цилиндрической поверхности формы.

При центробежном литье возможно применение облицованных форм — песчаных, керамических или собранных из стержней. В таких формах можно получать отливки тел вращения со сложной наружной конфигурацией (рис. 4.6, в). Для изготовления мелких фасонных отливок металл заливают в многоместную форму, установленную на вращающейся платформе (рис. 4.6, г).

Способ центробежного литья имеет следующие особенности. Металл заливается и кристаллизуется в форме под действием центробежных сил. Центробежные силы создают благоприятные условия для направленного затвердевания отливки (от стенок к свободной поверхности) и непрерывного питания затвердевающего слоя жидким металлом.

Отливки получаются плотными, без пористости и усадочных пустот. Неметаллические включения, имеющие меньшую плотность, чем металл, скапливаются на внутренней свободной поверхности. Поэтому на внутренней поверхности предусматриваются повышенные припуски на механическую обработку.

При центробежном литье полых изделий (труб, гильз, втулок и т. д.) отсутствуют стержни и литниковая система. Хорошее заполнение формы обеспечивается даже для сплавов с пониженной жидкотекучестью.

Недостатком данного способа является сильная ликвация. Например, при заливке свинцовой бронзы, склонной к ликвации, свинец центробежными силами отбрасывается к стенкам формы, а медь, как более легкая, вытесняется к свободной поверхности. С увеличением скорости вращения формы ликвация усиливается.

Центробежным способом чаще всего получают отливки чугуна, стали и цветных металлов, имеющие форму тел вращения, и реже фасонные. Например, из серого чугуна отливают водопроводные трубы длиной от 2 до 5 м, диаметром от 50 до 1000 мм и толщиной стенок от 7,5 до 30 мм.

Заключение

Значение литейного производства очень велико: нет ни одной отрасли машиностроения и приборостроения, в которой не применяли бы литые детали. В машиностроении масса литых деталей составляет ~ 50% массы машин, в станкостроении ~ 80%, в тракторостроении ~ 60%. Такое широкое применение литых деталей объясняется рядом преимуществ литейного производства по сравнению с другими. Литьём получают и простые, и очень сложные детали. Методами литья под давлением, по выплавляемым моделям и другими специальными способами литья можно получить отливки высокой точности, с минимальными допусками по размерам и высокой чистотой поверхности. Это обеспечивает экономию металла, снижает стоимость детали и трудоёмкость её изготовления.

Литье под давлением осуществляют на компрессорных и поршневых машинах. Машины литья под давлением работают в автоматическом режиме и имеют высокую производительность. Наиболее экономичным является литьё под давлением в массовом производстве сложных фасонных тонкостенных отливок из цветных сплавов. Литьё под низким давлением применяют для получения тонкостенных крупногабаритных отливок. В этом способе жидкий металл из тигля под давлением заполняет литейную форму. Чаще всего используют давление инертного газа.

Итак, литьё под давлением является наиболее производительным методом изготовления относительно небольших отливок из цветных сплавов с точными размерами и чистой поверхностью.

Список литературы:

1. Технология металлов. Кнорозов Б.В., Усова Л.Ф., Третъяков А.В. М.: «Металлургия», 1978. - 904 с.

2. Машины и оборудование машиностроительных предприятий.

Ансеров Ю.М., Салтыков В.А., Семин В.Г. Л.: «Политехника», 1991. -365 с.

3.Богомолова Н. А., Гордиенко Л. К. Металлография и общая технология металлов: Учеб. пособие для техн. училищ. - М.: Высш. шк., 1983.

4. Арсентьев П. П., Яковлев В. В., Зиновьев А. В., Арсентьева И. П. Общая металлургия: Учебн. для техн. - М.: Металлургия, 1986.

5. Богоявленский К. Н., Жолобов В. В., Ландихов А. Д. Обработка цветных металлов и сплавов давлением. - М.: Металлургия, 1973.

6. Суворов П. К. Обработка металлов давлением. 3-е изд., перераб. и доп. М.: Высшая школа, 1980.

1. Место литейного производства в структуре металлургического и машиностроительного производства

2. Современное состояние и перспективы развития технологии изготовления отливок

3. Литейные сплавы и их свойства

4. Чертеж детали и отливки.

5. Технологический процесс изготовления отливок.

6. Элементы литейной формы

7. Формовочные и стержневые смеси

8. Изготовление форм и стержней

9. Шихтовые материалы для получения литейных сплавов, лигатуры

10. Плавка литейных сплавов

11. Заливка форм, автоматизация процесса заливки

12. Охлаждение и выбивка форм

13. Финишная обработка отливок

14. Контроль качества отливок

15. Основные виды литейных дефектов и способы их устранения

16. Особенности получения отливок из цветных сплавов

17. Специальные виды литья

Date: 2015-05-09; view: 853; Нарушение авторских прав; Помощь в написании работы --> СЮДА... |