Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Технологические основы обеспечения качества и надежности деталей ГТД

Основой технической политики машиностроительных предприятий является повышение качества выпускаемых изделий до уровня конкурентноспособных мировых стандартов. Но в связи с тем, что надежность и долговечность являются главнейшими характеристиками качества изделия, им необходимо уделять основное внимание при проектировании и изготовлении изделий.

Для этой цели создаются новые технологические и конструктивные приемы и методы, основанные на достижениях современных наук, особенно физики твердого тела, физической химии, электрофизики и т.д. Непрерывно совершенствуются и общеизвестные методы повышения надежности и долговечности.

С точки зрения обеспечения надежность и долговечность изделия можно подразделить на общую и функциональную. Функциональная надежность характеризует служебные свойства машины (изделия), которые определяются в основном ее конструктивно-теоретическим решением.

Общая надежность характеризует в основном, те свойства, которые обеспечиваются в процессе изготовления машины. Главными из этих свойств являются прочность, износостойкость, коррозионная стойкость, выносливость и т. д.

Приведенное разбиение на общую и функциональную надежность является условным, т.к. они взаимозависимы. Несоблюдение технологической дисциплины, влияет не только на общую; но и на функциональную надежность. Подобное разбиение сделано с целью ограничить круг рассматриваемых вопросов.

Существуют следующие методы повышения общей надежности и долговечности изделий.

1. Упрочнение поверхностное слабых элементов машин пластическим деформированием.

2. Поверхностное упрочнение деталей машин химико-термической обработкой и закалкой.

3. Упрочнение поверхностных слоев специальными методами обработки: электрохимическими, ультразвуковыми и т.д.

4. Нанесение на рабочие поверхности деталей высокопрочных металлов и других материалов (ионная имплантация, напыление нитридов и т.д.).

5. Нанесение на поверхности деталей антикоррозийных покрытий и защитных пленок.

Применение CAD/CAM/CAE-технологий для обеспечения качества производства деталей ГТД

Газотурбинные двигатели (ГТД) - весьма распространенный тип силовой установки, применяемый на воздушном, сухопутном, водном, железнодорожном транспорте и в энергетике. Наиболее напряженными, в смысле термодинамических параметров и нагрузок, являются авиационные ГТД, которые занимают монопольное положение в качестве двигателей для самолетов и вертолетов.

Современный авиационный ГТД является наукоемким высокотехнологичным продуктом, аналогов которому по уровню напряжений и тепловому состоянию деталей нет среди других изделий машиностроения.

В условиях конкурентной борьбы за финансовоемкий рынок повышение качества авиационного двигателя должно сопровождаться снижением стоимости ЖЦИ. Для этих целей необходимо: при разработке - применять унифицированные, экспериментально отработанные газогенераторы и интеллектуальные CAD-системы; при производстве - снижать массу и число деталей, применять высокопроизводительные технологические процессы и CAM-системы; при эксплуатации - увеличивать ресурс, снижать трудоемкость и стоимость технического обслуживания.

Большое влияние на методологию разработки двигателей оказывает внедрение высокоэффективных систем проектирования. CAD/CAM/CAE-системы позволяют выполнить большое количество итераций проекта для определения оптимальных решений. Междисциплинарные расчеты высокого уровня, объединяющие математические модели газодинамических, тепловых процессов и напряженно-деформируемого состояния элементов конструкции, позволяют разработчикам намного быстрее анализировать полученные результаты и принимать правильные технические решения.

Помимо программных продуктов при проектировании двигателя необходимо наличие развитой информационной базы по параметрам, областям применения, конструктивным схемам и элементам конструкции ГТД. Такая систематизированная информация в сочетании с методиками термогазодинамических, прочностных и других расчетов составляет информационное поле разработки ГТД.

Особенностями авиационного двигателестроения являются: средние по величине габаритные размеры выпускаемых изделий; высокая точность деталей и изделий в целом; сложность формы и тонкостенность деталей; широкое применение труднообрабатываемых и дорогих материалов; большое разнообразие используемых процессов переработки, обработки и соединения материалов и полуфабрикатов; тщательная разработка технической документации и жесткий контроль качества; сравнительно частая смена объектов производства.

Для конструкции ГТД характерно широкое применение легких алюминиевых и магниевых сплавов, высокопрочных легированных сталей, жаростойких хромоникелевых и титановых сплавов, композитных материалов. Характер авиационного двигателестроения во многом определяет применение современных способов получения заготовок, способов обработки поверхностей, изготовление деталей малыми сериями.

Эксплуатация ГТД при критических частотах вращения гибких роторов, при высокой температурной нагруженности отдельных элементов конструкции и значительных градиентах температур в различных зонах изделия предъявляет повышенные требования к качеству выполнения деталей и сборочных единиц.

Производство новых ГТД требует постоянного совершенствования технологических процессов (ТП), разработки и внедрения новых методов и средств обработки, обеспечивающих постоянно растущие требования по качеству и эксплуатационной надежности. Технология изготовления деталей, узлов и двигателя в целом в значительной степени определяет ресурс изделия, трудоемкость и себестоимость.

Производство новых ГТД требует постоянного совершенствования технологических процессов (ТП), разработки и внедрения новых методов и средств обработки, обеспечивающих постоянно растущие требования по качеству и эксплуатационной надежности. Технология изготовления деталей, узлов и двигателя в целом в значительной степени определяет ресурс изделия, трудоемкость и себестоимость.

Основными направлениями совершенствования технологических процессов производства деталей и сборочных единиц являются: создание новых и совершенствование традиционных методов получения заготовок и их обработки, в т.ч. с применением технологических CAE и CAM систем.

Применение высокопроизводительных, с высокой прогнозирующей способностью, средств проектирования позволяет избежать дорогостоящих ошибок, выявляющихся при проведении испытаний или в процессе эксплуатации. Они позволяют точнее планировать техническое обслуживание, уменьшить затраты на всех этапах ЖЦИ.

В последние годы необходимым условием устойчивого положения предприятий на внутреннем и внешнем рынках является интегрированное применение информационных технологий поддержки всех этапов жизненного цикла продукции, т.н. CALS-технологий. Применение CALS-технологий обеспечивает сокращение производственного цикла, уменьшение затрат и повышение качества продукции. Для предприятия, выпускающего такие сложные и наукоемкие изделия, какими являются авиационные двигатели, отставание в освоении CALS-технологий может привести к ощутимым потерям как на внешнем, так и на внутреннем рынках.

С целью решения указанных проблем за счет применения CALS, в зависимости от исторического опыта развития информационных систем на предприятии, от финансовых возможностей, взглядов руководителей, других факторов формируются различные пути или этапы создания интегрированной информационной системы обеспечения жизненного цикла современных двигателей.

События начала 1990-х годов поставили ММП им. В.В. Чернышева в непростую ситуацию. Предприятие, ориентированное на производство сотен единиц однородной продукции в год, встало перед необходимостью выпуска мелких партий, учитывающих специфические требования заказчика, перед потребностью постоянного проведения НИОКР, освоения новых видов изделий, поддерживая тем самым широкий спектр продуктового ряда.

С исчезновением госзаказа предприятие оказались перед проблемой недозагруженных мощностей. Непрерывный цикл - от литья, ковки, штамповки и иных заготовительных операций до конечной сборки - требует огромных издержек на его содержание.

Выход их создавшегося положения столь же очевиден, сколь и сложен. На рынке могут выжить только объединенные конгломераты "Разработчик-Производство". Однако воплощение данной концепции требует серьезной и кропотливой работы по реорганизации всей системы управления предприятием.

Сформировавшаяся за последние годы современная конкурентная среда двигателестроения предъявляет следующие требования к системам управления предприятием: способность быстрого запуска новых изделий для оперативного заполнения возникающих рыночных ниш; способность оперативного введения конструкторских изменений с учетом требований конкретного заказчика и/или условий эксплуатации.

Выполнение этого списка требований невозможно без применения CALS-технологий, поэтому на ММП им. В.В. Чернышева реализуется проект построения интегрированной системы управления предприятием.

Повсеместно используемый термин "автоматизация" зачастую подменяет истинный смысл проблемы построения системы управления проблемами установки компьютеров и программ. Руководство ММП им. В.В. Чернышева с самого начала поставила вопрос о Программе построения интегрированной системы управления предприятием, а не об его автоматизации. Такой подход ставит во главу не вопрос о внедрении того или иного программного обеспечения, а проблему организации определенного процесса управления как этапа выполнения Программы. Таким образом, первоначально должны быть выработаны требования к процессам, из которых уже будут следовать требования к автоматизированной среде их исполнения. Очевидно, что первым шагом в этой работе должна стать классификация процессов, подлежащих реорганизации и их описание. Данная работы была закончена в 2005 г.

Повсеместно используемый термин "автоматизация" зачастую подменяет истинный смысл проблемы построения системы управления проблемами установки компьютеров и программ. Руководство ММП им. В.В. Чернышева с самого начала поставила вопрос о Программе построения интегрированной системы управления предприятием, а не об его автоматизации. Такой подход ставит во главу не вопрос о внедрении того или иного программного обеспечения, а проблему организации определенного процесса управления как этапа выполнения Программы. Таким образом, первоначально должны быть выработаны требования к процессам, из которых уже будут следовать требования к автоматизированной среде их исполнения. Очевидно, что первым шагом в этой работе должна стать классификация процессов, подлежащих реорганизации и их описание. Данная работы была закончена в 2005 г.

Основой эффективного проектирования является удобная среда совместного использования инженерных данных (ИД). Процессы управления инженерными данными являются своего рода "фундаментообразующими процессами" как для административно-хозяйственной деятельности (нормативные данные), так и для проектирования (среда групповой разработки).

Согласованное и интегрированное функционирование процессов логистики, процессов управления ИД и процессов проектирования должно привести к синергетическому эффекту. Результат достигается благодаря использованию накопленной "базы знаний" и параллельного инжиниринга при проектировании, применению цифровых моделей при запуске в производство новых изделий/модификаций, а также использованию при планировании закупок и производстве выверенных и эталонированных нормативных данных.

Описание бизнес-процессов отвечает на вопрос "что" мы будем делать. Чтобы ответить на вопрос "как", необходимо определить конкретные механизмы реализации, т.е автоматизированную среду выполнения процессов. Основные требования были сформулированы в следующем виде: система управления логистическими процессами (далее - система) должна обеспечивать формирование и контроль исполнения сквозной цепочки планов, управляемой требованиями заказчика. Другими словами, планы продаж должны порождать планы отгрузки, которые, в свою очередь, определяют графики сборки. Далее цепочка планов (графиков) должна пройти через весь производственный цикл и завершиться графиком закупок материалов и комплектующих. Указанная цепочка планов (графиков) должна создаваться в автоматизированном режиме, базируясь на плане продаж и необходимой нормативно-справочной информации; система должна быть оснащена удобным инструментарием анализа; система должна поддерживать кластерную модель производства, т.е осуществлять планирование по всей цепочке вне зависимости о того, является ли исполнитель плана структурным подразделением предприятия или самостоятельной фирмой, входящей в холдинг. Перенастройки системы при выделении структурного подразделения в самостоятельно хозяйствующий субъект или при передаче какой-либо номенклатуры стороннему исполнителю должны быть минимальными.

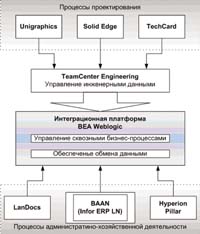

В результате тщательного анализа и отбора имеющихся на рынке информационных продуктов и технологий было сформировано следующее архитектурное решение: для организации процессов управления конструкторским составом изделия в цифровой среде выбран продукт TeamCenter Engineering (ТСЕ), а для проектирования технологических процессов - продукт Techcard; для проектирования изделий, оснастки, инструмента и разработки программ для станков с ЧПУ выбор был остановлен на таких CAD/CAM-системах как Unigraphics и Solid Edge, обладающих встроенным механизмом интеграции с системой TCE; управление административно-хозяйственной деятельностью предприятия планируется осуществлять в среде Infor ERP LN (ранее известной как BAAN), а для процессов бюджетирования использовать среду Hyperion Pillar. Для организации административного документооборота выбрана система LanDocs разработки компании ЛАНИТ; архитектурная интеграция всех упомянутых подсистем будет осуществляться посредством платформы BEA WebLogic. Функциональную интеграцию сквозных бизнес-процессов намечено производить путем согласованного использования общих данных с применением методологий информационного и функционального моделирования.

Совокупность описанных целей, процессов и информационных решений образует проект построения интегрированной системы управления предприятием.

Date: 2015-05-08; view: 1129; Нарушение авторских прав; Помощь в написании работы --> СЮДА... |