Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Влияние магнетронной системы на свойства покрытий

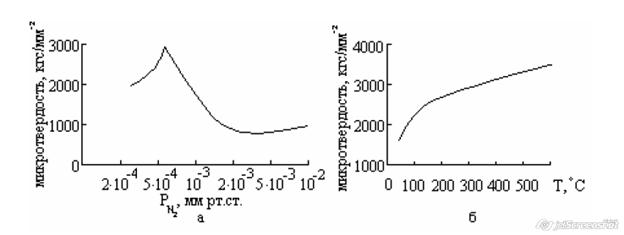

В зависимости от параметров процесса при магнетронном распылении покрытие TiNx (x меняется от 1 до 0.6) может иметь микротвердость от 1400 до 4000 кгс/мм2 (при температуре подложки 300-330 оС).

Зависимость микротвердости TiN от парциального давления азота имеет явно выраженный максимум (рис.3).

Рис.3 - Зависимость микротвердости покрытия TiN при магнетронном распылении от парциального давления азота (а) и температуры подложки (б)

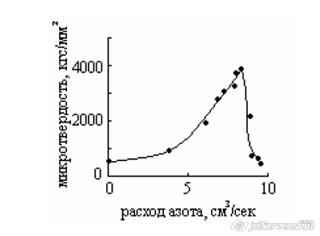

На рис.3 показана зависимость микротвердости покрытий TiNx от расхода азота при магнетронном распылении, при величине полезной мощности равной 2 кВт.

Рис.4 - Зависимость микротвердости пленки TiNx от расхода азота

Несколько десятилетий исследований процессов магнетронного распыления позволили создать множество конструкций, но большей популярностью пользуются планарные прототипы на магнитомягком основании подложки. Особый ферримагнитный сплав намагничивается и переходит в нейтральное состояние практически одновременно с инициированием и отключением магнитов. Параллельно создается разность потенциалов за счет подачи на катод напряжения до 1000 вольт. Периферические магниты относительно заряженного катода располагаются таким образом, чтобы силовые линии закручивали в спираль ионный факел от мишени. Это позволяет за счет многочисленных столкновений с молекулами заполняющего газа ступенчато ионизировать напыляемые ионы, исключая из технологического процесса стадию ориентирования подложки. Использование дополнительной ионизации определяет прямую зависимость параметров конденсации от силы тока и давления активной среды. Добиться прецизионного закручивания ионного факела можно лишь при постоянстве магнитных и силовых линий. Кроме того, важным параметром является стабильность плазмы, которая зависит от электрического разряда. Таким образом, к источникам тока предъявляется чрезвычайно высокие требования к минимизации колебания выходных характеристик (погрешность не может превышать 2%).Давление рабочей среды (как правило, инертные смеси) обычно изменяется в пределах ± 5%. Давление влияет на оптико-электрические показатели некоторых материалов. Кроме того, состав поверхностного напыленного слоя сильно зависит от химической чистоты активной среды и мишени. Таким образом, магнетронные установки требуют наличия сложных турбомолекулярных насосов непрерывного действия.

При всех положительных моментах магнетронное распыление с постоянным током не позволяет напылять оксиды с большой скоростью. Повышение производительности приводит к сильному окислению самой мишени, что сразу же делает невозможным ее использование. В этих случаях используется модифицированная технология с использованием высокочастотного тока, который препятствует изменению стехиометрического состава напыляемого материала.

Глава 3. Разработка технологического процесса напыления тонких плёнок методом магнетронного напыления и определение требуемой быстроты откачки вакуумного насоса.

Задача: Определить требуемую быстроту откачки вакуумного насоса.

Исходные данные:

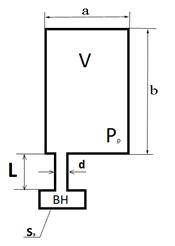

Рис. 5 - Схема вакуумной системы для нанесения тонких плёнок.

Камера имеет цилиндрический вид.

Диаметр (a) = 433 мм,

Высота (b) = 402 мм,

V = 59195 см3 = 59,195 л3

Pp = 7*10-5=0,00007 Па=0,000000525 мм рт.ст.

Ратм = 760 мм рт.ст.

L = 1 м = 1000 мм

d = 1 см = 10 мм

Sэ- требуемая быстрота откачки насоса

В качестве технологического оборудования я беру вакуумную камеру типа FL500, которая может использоваться для магнетронного напыления тонких плёнок. Установки для напыления комплектуются стандартными цилиндрическими камерами из нержавеющей стали и камерами с фронтальной загрузкой типа FL 500.

Вакуумные камеры типа FL 500 устанавливаются на пьедестал, вмещающий откачной пост и подходит для использования с защитной камерой с перчатками.

Приборная стойка содержит системы управления вакумной частью и контрольно-измерительной аппаратурой для контроля процесса нанесения пленки.

«Интеллектуальная» система управления высоковакуумным клапаном обеспечивает выравнивание давлений в рабочем объеме и ниже уровня клапана, за счет последовательного изменения проводимости пропускного канала клапана, в течение всего цикла откачки.

Для того чтобы обеспечить безопасность оператора от вредного уровня излучения электромагнитного ВЧ поля, а также предотвратить возникновение помех в другой электронной аппаратуре в лаборатории, все типы камер из нержавеющей стали надежно экранируются.

Определение требуемой быстроты откачки насоса.

Определение пропускной способности трубопровода U

Определение скорости откачки насоса Sн

152,53 л/мин > 124,72 л/мин => Sн>Sэфф

Выбранное технологическое оборудование:

Высоковакуумный диффузионный насос АВДМ-160, работающий в паре с форвакуумным насосом марки НФ-8.

Date: 2015-05-08; view: 812; Нарушение авторских прав; Помощь в написании работы --> СЮДА... |