Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Основные конструктивные элементы камер ЖРД. Топливные баки 3 page

Наконец, как и в круглых соплах, с целью сокращения длины и уменьшения потерь на трение более выгодным будет сопло не с полностью параллельным истечением, а с некоторой степенью непараллельности. Такое сопло получается, если соответственно «обрезать» предыдущее сопло.

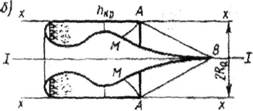

Кроме рассмотренных выше схем кольцевых сопел известны и другие их разновидности. Например, на рис.44, представлены две интересные схемы сопел и их разновидности, отличительной чертой которых является расположение плоскости критического сечения под некоторым углом к центральной оси сопла. Причем расположение критического сечения может быть двояким: с наклоном сечения к оси (вектор скорости в критическом сечении направлен к оси сопла, схема а) и от оси (вектор скорости в критическом сечении направлен от оси сопла, схема б). Такие сопла также можно представить себе как полученные вращением некоторого основного контура сопла вокруг центральной оси 1—1. Причем обе разновидности получаются в зависимости от расположения центральной оси 1—1 по отношению к исходному контуру. Первая схема (а) называется соплом с внешним расширением или штыревым соплом. Вторая схема (б) называется соплом с внутренним расширением или тарельчатым соплом.

Рис.43

Схемы кольцевых сопл с прямым критическим сечением

Кольцевые сопла с наклонным кр и тическим сечением.

Рис.44

Схемы кольцевых сопл с наклонным критическим сечением

б.11.Требования, предъявляемые к распыливающему устройству ЖРД

Для эффективного сжигания жидкого топлива должно быть обеспечено егс полное испарение в заданное время и в нужном месте камеры сгорания двигателя. Для этого в нужный момент вся масса топлива, подаваемая в камеру сгорания, должна иметь максимальную поверхность. Значительное увеличение поверхности компонента может быть получено распылением его на мельчай-шие частицы. Поэтому распыливающее устройство ЖРД должно обеспечивать дробление жидких компонентов топлива, подаваемых в камеру сгорания под определенным давлением и в соответствующих количествах, на мельчайшие капли, быстрое и хорошее смешение их между собой. От того, насколько совершенно осуществляются эти процессы, в значительной мере зависят скорость

и полнота сгорания образующейся топливной смеси, величина потребного объ-ема камеры сгорания, ее размеры, удельный вес, устойчивость работы и другие характеристики. Чем совершеннее смесеобразование, тем экономичнее, устой-чивее и надежнее работа двигателя.

Процесс распыла жидких компонентов топлива зависит от их физиче-ских свойств, типа и конструкции форсунок, режима их работы и других фактов.

Форсунки двигателя дробят компоненты топлива на миллиарды ка-пель, имеющих поверхность, измеряемую десятками квадратных метров.

Если, например, 1 я жидкости до подачи в камеру сгорания имеет диаметр около 0,124 м и поверхность -0,0483 м2, то после дробления ее на капли диаметром 100 мк (10~4.м) суммарная поверхность жидкости увеличится почти в 1240 раз и будет составлять около 60 м2.

Состояние теории смесеобразования и горения топлива в ЖРД в настоящее время не позволяет еще производить точные расчеты этих процессов. Поэтому при проектировании головок камеры двигателя приходится исходить из необходимости удовлетворения основных требований к смесеобразованию,

используя при этом результаты исследований и опыт эксплуатации.

Распылительное устройство (головка камеры) ЖРД должно удовлетворять следующим требованиям.

V 1. Компоненты, топлива должны быть раздроблены на капли доста-шючно мелко и однородно, так как от тонкости распыла зависят качество смесеобразования, равномерность и скорость горения топлива.

В обычных схемах ЖРД тонкость распыла компонентов топлива зависит от типа, конструкции и производительности форсунок, их геометрических характеристик, перепада давлений на форсунках и других факторов.

Тонкость распыла компонентов топлива является качественным крите-г-ем смесеобразования и характеризуется средневесовым диаметром обра-зующихся капель. Чем меньше средний диаметр капель, тем лучше распыл и эффективнее процесс сгорание топлива.

Однородность распыла характеризуется изменением диаметров капель в факеле распыленного компонента топлива. Чем уже пределы, между которы-ми располагаются диаметры капелек распыливаемых компонентов топлива.

тем больше однородность распыла.

В современных ЖРД распыленные капли компонентов топлива имеют диаметр около 25—250 мк. Это значит, что 1 cм3 распиливаемой жидкости делится примерно на 6-106 капель. В азотно-кислотных двигателях средние весовые диаметры, капель керосина лежат в диапазоне 120—150 мк.

Топливо, состоящее из наиболее крупных капель, будет запаздывать с завершением смесеобразования и, следовательно, с завершением процесса диффузионно-турбулентного сгорания. При слишком грубом распыле, что возможно в результате неправильного выполнения распиливающего устройства или регулирования тяги двигателя изменением перепада давления компонентов топлива, может получиться резкое снижение эффективности процесса сгорания и неустойчивая работа.

Однако, тонкость распыла компонентов топлива сама по себе не является единственным средством улучшения качества рабочего процесса в камере сгорания двигателя. Система смесеобразования должна обеспечивать не только тонкий распыл и хорошее перемешивание компонентов топлива, но и организованный подвод тепла для их подогрева, испарения и воспламенения.

2. Концентрация распыливаемых, компонентов топлива по поперечному сечению камеры сгорания должна быть одинаковой, так как в противном случае сгорание их будет неполным.

В начале камеры сгорания обычно получается грубо перемешанная горючая смесь, которая при дальнейшем движении по камере сгорания продолжает перемешиваться и становится более однородной. Параллельно с этим процессом идут подогрев и испарение распыленных компонентов и выгорание образующейся горючей смеси.

Время завершения процесса сгорания топлива определяется главным образом скоростью смешения компонентов топлива. При прочих равных условиях смешение будет протекать тем интенсивнее, чем мельче газовые струйки компонентов топлива и больше скорость их относительно друг друга. Полнота сгорания топлива в конечном итоге определится отношением времени пребывания рабочего тела в камере сгорания ко времени, потребному для завершения процесса сгорания топлива.

Местные отклонения коэффициента состава топлива в камере сгорания от расчетного всегда приводят к неполноте сгорания и, следовательно, к понижению удельной тяги двигателя.

Доказано, что начальная неравномерность состава компонентов топлива в пределах шага между форсунками быстро выравнивается без заметного снижения удельной тяги двигателя, а неравномерность состава топлива при ее масштабе больше шага форсунок обычно не успевает выравниваться и значительно снижает удельный импульс.

Для защиты оболочки камеры двигателя от перегрева иногда горючую смесь вблизи поверхности оболочки преднамеренно обогащают специальной подачей через периферийные форсунки около 2—4% горючего от общего расхода его в камеру сгорания. При этом головка двигателя обеспечивает постоянство коэффициента избытка окислителя в центральной части камеры сгорания и заниженное значение его у поверхности оболочки камеры.

3. Расходонапряженность топлива по поперечному сечению камеры сгорания должна быть одинаковой, так как там, где расход топлива будет больше расчетного, процесс сгорания будет неполным, а в местах, где этот расход окажется меньше указанного, объем камеры сгорания будет использован неполностью.

Равномерность расхода топлива по поперечному сечению камеры сгорания является количественным критерием распыла компонентов топлива. Этот критерий влияет на выбор формы камеры двигателя.

4. Зона смесеобразования топлива по длине камеры сгорания должна быть возможно короткой, так как в противном случае потребуется относительно больший объем камеры сгорания, что может увеличить ее габариты и удельный вес.

Зона распыла компонентов лежит вблизи головки камеры, определяется типом и конструкцией форсунок и характеризуется расстоянием от головки камеры до места проникновения капель. Эта зона при обычных струйных форсунках имеет большую длину, чем при центробежных форсунках.

Форма факела обусловливается в основном конструкцией распылительной головки камеры и дальнобойностью струи распыливаемых компонента топлива.

5. Суммарный факел распыла компонентов топлива относительно оси камеры сгорания должен быть симметричным, так как если факел горящего топлива будет бить о поверхность оболочки камеры и сгорать на ней, то возможны ее перегрев и прогар.

Струя окислителя не должна бить по поверхности оболочки камеры, так как это вызовет быстрый ее прогар вследствие окисления металла.

Форсунки нужно расположить на головке так, чтобы результирующее направление потока топлива после столкновения всех струй было параллельно оси камеры. Это требование особенно относится к струйным форсункам с пересекающимися струями.

Задачей конструктора является распределить форсунки на головке камеры так, чтобы при равномерном распределении компонентов топлива по поперечному сечению камеры сгорания не попадало много окислителя на стенки.

Уменьшения попадания компонентов топлива при распыле его форсунками на поверхность оболочки камеры можно добиться соответствующим направлением форсунок, изготовлением их со срезом под углом и т. п.

б. Перепад давлений компонентов топлива в форсунках должен быть оптимальным как по физической полноте сгорания топлива, так и по удельному весу системы топливоподачи двигателя.

При понижении перепада давлений распыливаемой жидкости в форсунках уменьшаются давление подачи топлива в камеру сгорания и, следовательно, мощность и вес системы топливоподачи, но при этом ухудшаются процессы смесеобразования и сгорания топлива. При повышении же перепада давлений в форсунках происходит обратное.

Удовлетворение этого требования практически сопряжено с большими трудностями, и поэтому при расчете ЖРД перепадом давлений компонентов

топлива в форсунках обычно задаются на основании статистических данных. 7. Распыливающее устройство двигателя должно быть конструктивно простым и дешевым в производстве, мало чувствительным к изменению режима работы двигателя и к возможным вибрациям.

К распыливающему устройству двигателя с регулируемой тягой предъявляются дополнительные требования.

Опыты показывают, что перепад давлений в форсунках меньше 2 кг/см2, как и малое число форсунок, приводит к неудовлетворительному распылу компонентов топлива и, следовательно, к неустойчивой работе двигателя.

Если при работе двигателя на минимальном режиме перепад давлений компонентов топлива в форсунках принять равным 2— 3 кг/см2, то при этом перепад давлений в форсунках на режиме номинальной тяги окажется резко завышенным (может быть в 5—10 раз больше, чем на режиме минимальной тяги), что весьма невыгодно из-за относительно большого веса системы топли-воподачи. Поэтому регулирование тяги двигателя изменением перепада давлений компонентов топлива в форсунках может быть оправдано только в небольшом диапазоне.

Выполнить все перечисленные выше требования к распыливающему устройству ЖРД можно путем правильного проектирования и конструирования головки камеры двигателя, т. е. целесообразным выбором ее формы, типа форсунок, их параметров, числа и схемы расположения на головке и т. д.

Правильная организация распыла компонентов топлива в ЖРД позволяет уменьшить объем камеры сгорания, ее габариты и удельный вес, повысить надежность, ресурс, экономичность и устойчивость работы двигателя. Качественное смесеобразование также облегчает условия зажигания топлива при запуске двигателя и снижает число аварий.

6.12.Типы топливных форсунок

Топливные форсунки ЖРД представляют собой весьма важные органы смесеобразования горючего и окислителя, подаваемых в камеру сгорания. От типа и конструкции форсунок в значительной мере зависит качество процесса смесеобразования.

Применяемые в двигателях форсунки в большинстве случаев не имеют специальной регулировки тонкости распыла, а некоторые из них вообще обладают невысокими качественными характеристиками.

Топливные форсунки ЖРД можно разделить по следующим характерным признакам.

1. По числу распыливаемых компонентов топлива одной форсункой:

а) однокомпонентные форсунки, предназначенные для распыла одного

компонента топлива;

б) двухкомпонентные форсунки, предназначенные для одновременного

распыла двух компонентов топлива.

2. По принципу действия форсунки:

а) струйные форсунки, подающие жидкость в камеру сгорания в виде струек в направлении своей оси;

б) центробежные форсунки, в которых движущаяся под напором дав

ления жидкость закручивается и за счет развиваемого при этом центробежного

эффекта вытекает с определенной скоростью в камеру сгорания в виде тонкой

и легко разрушающейся конической пленки;

в) центробежно-струйные форсунки (смешанного типа).

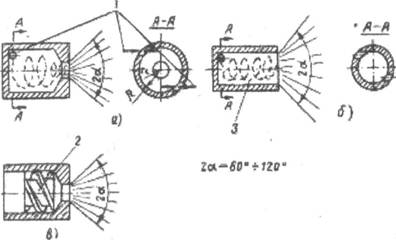

Рис.45

Струйные форсунки:

а - одноструйные; б - двух струйные; в - трех струйные; г пяти струйные, д - щелевые с параллельным течением струй; е - щелевые с перекрёстным течением струй; ж - с отражающей

пластиной

Двухкомпонентные струйные форсунки, все типы центробежных форсунок и центробежно-струйные конструктивно выполняются в виде отдельных узлов, устанавливаемых в отверстиях головки камеры двигателя.

В ЖРД без дожигания генераторного газа используются струйные, центробежные и струйно-центробежные форсунки. В двигателях с дожиганием генераторного газа применяются газовые и газожидкостные форсунки.

Струйные форсунки конструктивно делятся на:

1) одноструйные, представляющие калиброванные отверстия в головке камеры диаметром на выходе жидкости в камеру сгорания 0,8—2,5 мм, рис.45 а:

2) двухструнные, предназначенные для распыла одного компонента топлива в виде двух соударяющихся между собой струй, рис.45 б;

3) трехструйные, предназначенные для распыла двух компонентов топлива в виде одной центральной струи горючего и двух боковых струй окислителя, расположенных в одной плоскости и пересекающихся в одной точке, рис.45 в;

4) четырех- и пятиструйные, предназначенные для распыла двух компонентов топлива в виде одной центральной струи горючего или соответственно четырех струй окислителя, расположенных в двух плоскостях и пересекающихся в одной точке, рис.45 г;

5) щелевые, предназначенные для одновременного распыла двух компонентов и конструктивно представляющие концентрические щели в головке камеры двигателя. Различают щелевые форсунки:

- с параллельным течением струи, рис.45 д;

- с перекрестным течением струек, рис.45 е;

- с отражающей пластиной, рис.45 ж.

Рис.46

Схемы центробежных форсунок

а - тангенциальная закрытая; б - тангенциальная открытая; в - с завихрителем (шнековая); 1 - вход жидкости; 2 - завихритель (шнек); 3 - вихревая камера.

Центробежные форсунки по способу получения закрутки в них потока жидкости делятся на:

а) тангенциальные, в которых жидкость входит в полость форсунки

через отверстие, ось которого перпендикулярна к оси форсунки, но не пересе

кается в ней, в результате чего распыливаемая жидкость получает закручива

ние относительно оси форсунки, способствующее распаду ее на капли,

рис.46 а-б;

б) шнековые, в которых закручивание жидкости создается по

средством специального завихрителя (шнека), имеющего на своей внешней

поверхности винтовые каналы,рис.46 в.

В двухкомпонентных центробежных форсунках горючее и окислитель смешиваются между собой в сопле форсунки или в ее специальной камере смешения и поступают в камеру сгорания в виде эмульсии. Существуют разные конструкции этих форсунок, но принцип их действия остается одним и тем же. Преимущества струйных форсунок:

- струйные форсунки обладают конструктивной простотой и относительной дешевизной изготовления;

- сравнительно малые диаметральные размеры форсунок, что позволяет увеличить количество установленных форсунок при постоянстве пло-

щади;

- невозможность прогара огневого днища, в связи с повышенной дально

бойности.

Недостатки струйных форсунок:

- малая тонкость распыла;

- повышенная длина зоны распыла этих форсунок обуславливает увели чение потребного объема и удельного веса камеры сгорания.

Угол факела распыла струйной форсунки весьма мал, 5—10°, причем зона конца распада струи на капли далеко отстоит от головки камеры. Этот угол измеряется от среза сопла форсунки и характеризует форму факела распиливаемой жидкости. Величина этого угла зависит в основном от соотношения длины сопла (отверстия) к его диаметру, степени турбулизации расширяющегося факела и давления в камере сгорания.

Для укорочения зоны распыла, получения более тонкого распыла и равномерного распределения компонентов топлива по поперечному сечению камеры сгорания струйные форсунки обычно располагают так, чтобы струи распыливаемых жидкостей пересекались между собой. Приближение точек столкновения струй к головке позволяет с максимальной полнотой использовать объем камеры сгорания и создать более устойчивое сгорание образующейся топливной смеси благодаря уменьшению до минимума нереагирующих газовых застойных зон вблизи головки камеры, а также более качественному смесеобразованию.

Углы, определяющие направление струй впрыска компонентов топлива одноструйными форсунками, должны быть выбраны так, чтобы результирующий вектор количества движения после столкновения струй имел осевое направление, т.е. параллельное оси камеры двигателя.

При увеличении угла соударений струй средний диаметр капель уменьшается в связи с увеличением относительной скоростижидкостей струй в точке соударения. Это способствует более равномерному распределению топлива по поперечному сечению факела. Одновременно улучшается однородность смешиваемых компонентов топлива.

Оптимальными углами соударения струй, создаваемых струйными форсунками, следует считать 80—100°, так как при больших углах значительная часть распыливаемой жидкости будет отлетать в сторону головки, что ухудшит смесеобразование, а при малых углах соударения струй (60° и меньше) образуется резко выраженная неравномерность расходонапряженности в ядре факела и удлиняется камера сгорания за счет увеличения зоны перемешивания компонентов.

Преимущества и недостатки центробежных форсунок.

Центробежные форсунки имеют относительно больший угол распыла жидкости (около 70—120°) при небольшой длине факела и дают более тонкий распыл, чем струйные форсунки; но изготовление их относительно сложнее. Форма факела этих форсунок в основном зависит от степени закручивания в них распыливаемой жидкости.

В центробежной форсунке жидкость поступает в камеру закручивания

по тангенциальным каналам, ось которых смещена относительно оси сопла. В камере закручивания жидкость приобретает интенсивное вращательное движение и далее поступает в сопло.

Рис. 47 Двухкомпонентные центробежные форсунки:

а - со смешением компонентов топлива вне форсунки; б - со смешением компонентов топлива внутри форсунки (эмульсионная форсунка).

При выходе из сопла форсунки тонкая пленка жидкости, на которую прекратилось действие центростремительных сил, делится на капли, разлетающиеся по прямолинейным траекториям, образуя факел. Угол факела и коэффициент расхода центробежных форсунок обусловлены законом сохранения момента количества движения жидких частиц относительно оси сопла. На указанные параметры можно действовать соответствующим выбором соотношений между размерами сопла, камеры закручивания и входных каналов.

В настоящее время наибольшее применение в двигателях получили однокомпонентные центробежные форсунки благодаря их надежной работе и достаточно эффективному распылу. Кроме того, в этих форсунках в широком диапазоне можно изменять угол распыла для наиболее равномерного распределения компонентов топлива по поперечному сечению камеры сгорания.

Двухкомпонентные центробежные форсунки по способу смешения компонентов топлива делятся на два типа:

1) со смешением компонентов топлива вне форсунки, рис.47 а.

2) со смешением компонентов топлива внутри форсунки, в спе-

анальной смесительной камере (эмульсионные форсунки), рис.47 б.

Существуют также конструкции двухкомпонентных форсунок, в которых компоненты топлива смешиваются в сопле форсунки.

Форсунки первого типа выполняются соосными, одна в другой. Сопло внутренней форсунки вписывается зазором в воздушный вихрь наружной форсунки. Чтобы обеспечить хорошее смешение компонентов топлива, угол распыла внутренней форсунки должен быть больше угла распыла наружной форсунки.

Форсунка второго типа состоит из двух расположенных друг за другом форсунок. Размеры распылительной части двухкомпонентной форсунки должны быть подобраны так, чтобы обеспечить безопасность запуска ее даже при входе в камеру закручивания одного из компонентов топлива раньше другого.

Рис.48

Двухкомпонентные газожидкостные форсунки:

а,б,в - с внутренним смешением компонентов; г - с внешним смешением компонентов.

П реимущества двухкомпонентных эмульсионных форсунок. Применение двухкомпонентных эмульсионных центробежных форсу-

нок существенно улучшает смесеобразование и уменьшает зону распыла, так как они обеспечивают смешение компонентов топлива в заданном весовом соотношении перед подачей их в камеру сгорания. К тому же топливная эмульсия обладает меньшими вязкостью и поверхностным натяжением и поэтому легко дробится на мельчайшие капли.

Применение эмульсионного распыла компонентов топлива в ЖРД дает следующие выгоды:

а) уменьшается длина камеры сгорания за счет укорочения зоны рас

пыла;

б) получается почти полное сгорание топлива при относительно мень

шем объеме меры сгорания, а, следовательно, и при меньшем ее удельном

весе;

в) требуется меньшее число форсунок;

г) отпадает необходимость в большом перепаде давлений компонентов

топлива в форсунках, что имеет существенное значение для двигателей боль

ших тяг одноразового действия, где вопросы простоты и дешевизны конструк

ции имеют решающее значение.

Недостатки двухкомпонентных эмульсионных форсунок.

При использовании форсунок этого типа несколько затруднена защита горючим оболочки камеры от перегрева ее горячими газами. В этом случае оболочку приходится защищать, устанавливая на головке камеры периферийные однокомпонентные струйные или центробежные форсунки.

Существует еще одна разновидность двухкомпонентных форсунок -это двухкомпонентные газожидкостные форсунки, которые применяются в камерах ЖРД с дожиганием генераторного газа. Они выполняются двух типов - с внешним и с внутренним смешиванием компонентов, рис.48.

Форсунки с внешним смешиванием компонентов представляют собой две соосные форсунки - газовую и жидкостную, размещенные в одном корпусе. Газовая форсунка - струйная, а жидкостная - обычно центробежная с тангенциальным завихрителем.

Преимущества форсунки с внешним смешением компонентов.

Смешение компонентов происходит в камере сгорания (вне форсунки), при этом внешний жидкий конус распыла, создаваемый центробежной форсункой, защищает огневое днище от перегрева обратными токами горячих газов.

В форсунках с внутренним смешением компонентов газ течет по центральному каналу, а жидкость впрыскивается в него через наклонные отверстия в стенке корпуса форсунки. Для защиты днища головки от воздействия горячих газов конструкцию газожидкостной форсунки дополняют наружным контуром в виде центробежной тангенциальной или шнековой жидкостной форсунки.

Преимущества форсунок с внутренним смешением комп онентов.

Широкий конус распыла жидкости (до 120°), создаваемый этим контуром форсунки, обеспечивает при небольшом расходе жидкости (10-15%общего

расхода через форсунку) надежную пленочную защиту поверхности днища между форсунками.

Чтобы избежать взрыва двухкомпонентной форсунки, нужно исключить возможность проникновения одного из компонентов топлива в полость другого, для чего:

1) угол распыла задней форсунки подобрать так, чтобы входные отверстия передней форсунки находились вне полости удара конуса распыла о стенку задней форсунки;

2) диаметр газового вихря передней форсунки должен быть больше диаметра сопла задней форсунки.

Момент количества движения в передней форсунке распространяется на всю массу смешанной и распыливаемой жидкости.

Форсунки всех типов должны иметь хорошо обработанную поверхность, соприкасающуюся с движущейся жидкостью. Струйные форсунки должны иметь точный угол направления оси сопла относительно оси камеры двигателя.

Производительность единичных однокомпонентных центробежных форсунок ЖРД с цилиндрической камерой сгорания и плоской головкой составляет около 20—80 г/сек горючего и 50—200 г/сек окислителя, а перепад давлений в форсунках—порядка 3,5—12 кг/см2.

Чем большее число форсунок установлено на головке камеры двигателя, тем качественнее распыл ими компонентов топлива. Поэтому в двигателях средней и большой тяг число форсунок достигает нескольких сотен.

Практически число форсунок двигателя ограничивается конструктивными и другими соображениями, в частности, необходимостью иметь не слишком малые проходные сечения каждой форсунки. При малых проходных сечениях форсунка может легко засориться механическими примесями, попавшими случайно в распыливаемую жидкость или образовавшимися в ней вследствие ее физической и химической нестойкости.

Для изготовления топливных форсунок в виде отдельных узлов применяются различные материалы, от низко- и высоколегированных сталей до бронзы и латуни.

Выбор материала для форсунок обусловливается видом и состоянием распыливаемых компонентов топлива, продолжительностью и условиями работы двигателя, числом его запусков, требованиями прочности и другими факторами.

В случае применения химически активных компонентов топлива (например азотной кислоты, жидкого фтора и т. п.) внутренняя поверхность материала форсунок должна обладать высокой сопротивляемостью окислению и коррозии. Если у головки камеры двигателя будет значительная турбулизация горячих газов, вследствие которой в ряде мест форсунки будут нагреваться до 1300—1400° С, то материал этих форсунок должен обладать также высокой прочностью. При высокой температуре возможно оплавление сопел форсунок и нарушение их работы, что в результате может привести к аварии двигателя.

Во время работы двигателя форсунки охлаждаются потоком проходящей через них распыливаемой жидкости. Температура этой жидкости перед

поступлением в форсунки может быть отрицательной (в случае использования сжиженных компонентов топлива) и положительной, иногда даже близкой к температуре кипения при данном рабочем давлении, если жидкость предварительно используется для охлаждения камеры двигателя.

6.13.Способы размещение топливных форсунок на плоских головках

камеры двигателя

Форсунки размещают на головке камеры после того, как выбраны конструкция головки, тип наиболее приемлемых форсунок и их количество, а также определены их геометрические параметры.

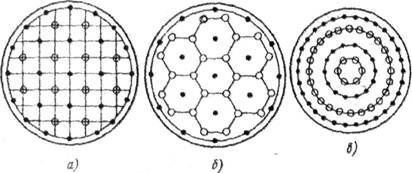

Рис.49

Схема расположения форсунок на плоских головках.

а - шахматное; б - сотовое; в - круговое; О- форсунки окислителя; «форсунки горючего

При выборе схемы расположения форсунок на головке камеры проектируемого ЖРД необходимо учесть требования, предъявляемые к распылу компонентов топлива, и данные по распылу на существующих двигателях.

В настоящее время форсунки горючего и окислителя размещают на головке камеры ЖРД в шахматном, сотовом, кольцевом и групповом порядках, рис. 49

При шахматном расположении форсунки горючего и окислителя чередуются между собой. При этом каждая форсунка горючего окружена четырьмя форсунками окислителя.

Недостаток такого размещения форсунок состоит в том, что количество форсунок горючего примерно равно количеству форсунок окислителя большей производительности, так как окислителя в топливе почти в 2—5 раз больше, чем горючего. Вследствие этого мощная струя окислителя плохо смешивается со слабой струёй горючего, сбивая ее в сторону, что отрицательно сказывается на качестве смесеобразования.

Date: 2015-05-05; view: 1247; Нарушение авторских прав; Помощь в написании работы --> СЮДА... |