Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

ЗАДАНИЕ на курсовую работу

Тема: «Физические основы прочности оловянных бронз»

1.Описание оловянных бронз.

2.Выбор и описание марки из оловянных бронз.

3.Анализ условий работы детали из выбранной марки бронзы.

4. Описание необходимых механических испытаний.

5. Чертеж детали на формате А1.

Руководитель О.Д.Козенков

Подпись, дата Инициалы, фамилия

Задание принял студент А.Ю.Жеребцова

Подпись, дата Инициалы, фамилия

Дата выдачи задания

Дата выдачи задания

Дата сдачи курсовой работы

Дата сдачи курсовой работы

Дата защиты

Дата защиты

Замечание руководителя

Содержание

Введение 5

1 Оловянные бронзы 6

1.1 Общие сведения 6

1.2 Оловянные бронзы, обрабатываемые давлением 8

1.3 Литейные оловянные бронзы 9

1.4 Коррозионная стойкость оловянных бронз 10

2 Оловянная бронза БрОЦС 4-4-4 11

3 Деталь. Подшипник скольжения 13

4 Методы контроля качества оловянных бронз 15

4.1 Испытание на растяжение 15

4.2 Определение твердости по Бринеллю 17

4.3 Испытание на усталость 19

5 Модели упрочнения и разрушения при растяжении 23

6 Модели упрочнения и разрушения при усталости 27

7 Методы термической обработки оловянной бронзы 32

Заключение 33

Список литературы 34

Введение

Оловянными бронзами называются сплавы меди с оловом, а также более сложные меднооловянные сплавы с добавками фосфора, цинка, свинца, никеля и других элементов.

Оловянные бронзы но своим механическим, литейным, антифрикционным, коррозионным и физико-химическим свойствам наиболее изучены. Эти сплавы известны с древнейших времен и хорошо освоены промышленностью. В последнее время применение оловянных бронз значительно сократилось, так как нашими металловедами изысканы более качественные и экономичные заменители указанных сплавов. Но оловянные бронзы широко применяются для изготовления вкладышей опор, несущих значительную спокойную нагрузку при высокой скорости.

Область применения опор скольжения имеет определенную тенденцию к расширению, в особенности в новейших машинах с быстро вращающимися валами – в сепараторах, центрифугах, газовых турбинах, шлифовальных станках и других, где скорость вала измеряется десятками тысяч оборотов в минуту.

В данной курсовой работе перед нами ставиться задача определения оптимальных условий термической обработки и необходимых механических испытаний для определения прочности оловянных бронз.

1 Оловянные бронзы

1.1 Общие сведения

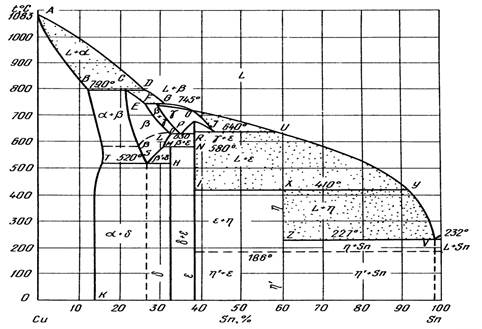

Оловянными бронзами называются сплавы меди с оловом, диаграмма состояния представлена на рисунке 1.

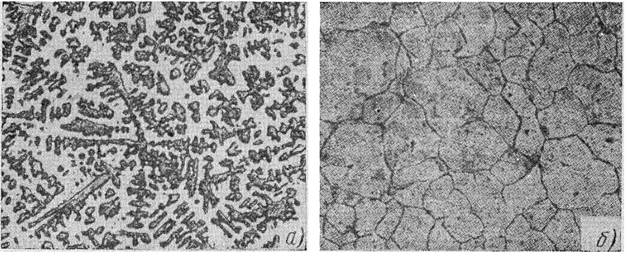

Наибольшее практическое значение имеют сплавы, содержащие до 20 % Sn. Эта часть диаграммы состояния Cu - Sn представляет собой α - твердый раствор олова в меди, имеющий гранецентрированную кристаллическую решету. Структура бронзы с содержанием олова 7 % изображена на рисунке 2. Растворимость олова в меди изменяется от 15,8 % при 586 °С до 1 % при 200 °С. Причем в реальных условиях затвердевания и охлаждения (в песчаных и металлических формах) область α - твердого раствора значительно сужается (примерно до 6 %). В равновесии с α - твердым раствором по мере понижения температуры находятся β-, γ-, δ- и ε - твердые растворы: β - на основе соединения Cu5Sn с ОЦК решеткой, δ и γ - на основе Cu31Sn8 со сложной кубической решеткой и ε - на основе Cu3Sn с ГПУ решеткой. К числу однофазных сплавов относятся бронзы, содержащие до 5-6 % Sn. В бронзах с более высокой концентрацией олова при кристаллизации образуются α - и β - фазы. В процессе охлаждения β - фаза при 586 °С распадается с образованием эвтектоида α+γ, а γ - фаза при 520 С - с образованием эвтектоида α+γ. На этом обычно заканчиваются фазовые превращения в бронзах.

Рисунок 1 – Диаграмма состояния системы Cu – Sn

Рисунок 2 – Структура оловянной бронзы (7 % олова): а – ликвация в литом состоянии; б – однородные зерна α– твердого раствора после ковки и отжига. ×100

Механические свойства оловянных бронз достаточно высоки. С увеличением содержания олова возрастают прочность и твердость сплавов, но при этом снижается пластичность. Оловянные бронзы слабо чувствительны к перегреву и газам, свариваются и паяются, не дают искры при ударах, не магнитны, морозостойки и обладают хорошими антифрикционными свойствами. Высокие триботехнические характеристики оловянных бронз можно объяснить на основе теории самоорганизации. В поверхностных слоях оловянных бронз при трении происходит неравновесный процесс выделения олова из твердого раствора, что приводит к снижению коэффициента трения и интенсивности изнашивания.

Добавки фосфора к оловянным бронзам значительно улучшают их механические, антифрикционные и литейные характеристики. Для механических свойств оптимальным является содержание фосфора около 0,5 %. При больших концентрациях фосфора бронзы охрупчиваются, особенно при горячей прокатке. Однако в литейных антифрикционных бронзах возможно до 1,2 % Р. Небольшие добавки Zr, Ti, Nb, В улучшают механические свойства и обрабатываемость давлением в холодном и горячем состояниях.

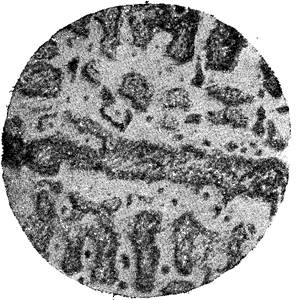

Никель при его содержании до 1 % повышает механические свойства, коррозионную стойкость и измельчает зерно. Свинец значительно повышает антифрикционные свойства и обрабатываемость резанием, но снижает механические свойства. Структура оловянной бронзы с добавлением свинца изображена на рисунке 3.

Рисунок 3 – Структура литой оловянносвинцовистой бронзы. Темные включения свинца расположены между осями дендритов; × 200

Цинк, почти не влияя на механические свойства, улучшает технологические характеристики. Железо повышает механические свойства и температуру рекристаллизации, однако с увеличением его содержания ухудшаются технологические и коррозионные свойства бронз.

1.2 Оловянные бронзы, обрабатываемые давлением

Деформируемые бронзы подразделяют на следующие группы (ГОСТ 5017-74): оловянно-фосфористые БрОФ8-0,3, БрОФ6,5-0,4, БрОФб,5-0,15, БрОФ7-0,2, БрОФ4-0,25; оловянно-цинковую БрОЦ4-3 и оловянно-цинково-свинцовые БрОЦС4-4-2,5, БрОЦС4-4-4.

Из оловяннофосфористых бронз БрОФ8-0,3 и БрОФ6,5-0,4 изготавливают сетки для целлюлозно-бумажной промышленности, из БрОФ6,5-0,15 - ленты, полосы, прутки, детали подшипников и биметаллические изделия, из БрОФ7-0,2 - прутки, шестерни, зубчатые колеса, втулки и прокладки высоконагруженных машин, из БрОФ4-0,5 - трубки контрольно-измерительных и других приборов, манометрические пружины. Из оловянно-цинковой бронзы БрОЦ4-3 выпускают ленты, полосы, прутки, применяемые в электротехнике; токоведущие пружины, контакты штепсельных разъемов, пружинную проволоку для химической промышленности и точной механики; арматуру, шаберы для бумажной промышленности. Наконец из оловянно-цинково-свинцовых бронз БрОЦС4-4-2,5 и БрОЦС4-4-4 делают втулки и подшипники для автотракторной и автомобильной промышленности.

Оловянные бронзы, обрабатываемые давлением, поставляют, как и латуни, в мягком (отожженном), полутвердом, твердом и особо твердом состоянии. Бронзы БрОФ6,5-0,4, БрОФ6,5-0,15 и БрОЦС4-4-2,5 обрабатывают обычно в холодном состоянии (прокатка, волочение), а в горячем состоянии - лишь прессованием. Бронза БрОЦ4-3 хорошо обрабатывается давлением в горячем и холодном состоянии.

1.3 Литейные оловянные бронзы

Жидкотекучесть литейных оловянных бронз ниже, чем других бронз, однако они имеют незначительную объемную усадку, что позволяет получать из этих сплавов фасонные отливки. Оловянные шихтовые литейные бронзы в чушках (ГОСТ 614-97) служат шихтой: БрОЗЦ8С4Н1 - для литейной бронзы БрОЗЦ7С5Н; БрОЗЦ13С4 - для БрОЗЦ12С5; БрО4Ц7С5-для БрОЗ,5Ц7С5; БрО5Ц6С5-для БрО5Ц5С и БрО4Ц4С17. Перечисленные литейные бронзы (ГОСТ 613-79) применяют для литья антифрикционных деталей. Кроме того, бронзы БрОЗЦ12С5 и БрОЗЦ7С5Н используют для арматуры, работающей в воде и водяном паре давлением до 245 МПа (бронза БрОЗЦ7С5Н - в морской воде и маслах).

Литейные нестандартные бронзы БрО10, БрО19 ответственного назначения применяют для арматуры и фасонных отливок; БрО10Ф1 - для подшипников, шестерен и втулок ответственного назначения; БрО10Ц2 - для арматуры, подшипников, фасонных отливок; БрО8Ц4 - для частей насосов и арматуры; БрО6Ц6СЗ - для паровой и водяной арматуры; БрО8БС12 - для ответственных подшипников, работающих при высоких давлениях; БрО5С25 и БрО1С22 - для изготовления подшипников и втулок, работающих при малых нагрузках и больших скоростях, маслоуплотнительных колец; БрО6Ц6СЗ – для паровой и водяной арматуры. Бронзы БрО5С25, БрО1С22, БрО8С12 входят в группу свинцовых бронз, к которым относятся БрС30 (для подшипников, сальников), БрС60Н2,5 (для подшипников, фасонных отливок). Вследствие невысоких механических свойств двойные свинцовые бронзы применяют для втулок и подшипников в виде тонкого слоя на стальной основе. Свинцовые бронзы с повышенным содержанием олова (БрО8С12, БрО10С10, БрО10С2НЗ) характеризуются более высокими механическими свойствами, чем двойные свинцовые бронзы. Поэтому из этих бронз изготавливают втулки и вкладыши подшипников без стальной основы.

1.4 Коррозионная стойкость оловянных бронз

Оловянные бронзы стойки по отношению к атмосферной коррозии. В сельской местности скорость коррозии бронз БрО5 и БрО8 равна (1,5 - 8) 10-3 г/(м2 ∙ ч), в морской атмосфере – (0,1-2) 10-3 г/(м2 ∙ ч). В водяном паре при малых скоростях истечения скорость коррозии оловянных бронз < 2,5-10-3 г/(м2 ∙ ч), а при высоких скоростях истечения - < 0,9 г/(м2 ∙ ч). В перегретом до 250 °С водяном паре оловянные бронзы устойчивы до давления 2 Мпа.

В морской воде оловянные бронзы более стойки, чем медь и латуни. Быстрому разрушению подвергаются оловянные бронзы под действием рудничных вод, содержащих окислительные соли.

Сильное воздействие на оловянные бронзы оказывают соляная и азотная кислоты; менее активной является серная кислота. В растворах NaOH скорость коррозии составляет 0,25 г/(м2 ∙ ч), в растворах аммиака - 1,28-2,55 г/(м2 ∙ ч), в водных растворах этилового спирта скорость коррозии < 2,5-10-3 г/(м2 ∙ ч). Скорость коррозии оловянных бронз в сухом четыреххлористом углероде или хлористом этиле менее 2,5-10-3 г/(м2 ∙ ч), а в этих же средах в присутствии влаги - 1,28 г/(м2 ∙ ч).

При комнатной температуре кислород и сухие сернистый газ, газогалогены или их водородные соединения практически не влияют на оловянные бронзы. При высоких температурах коррозия в газогалогенах значительно возрастает. Скорость коррозии в сернистом газе при наличии влаги достигает 2,51 г/(м2 ∙ ч). Значительна скорость коррозии оловянных бронз и во влажных парах сероводорода при 100 °С 1,31 г/(м2 ∙ ч).

2 Оловянная бронза марки БрОЦС4-4-4

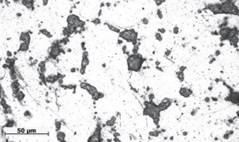

БрОЦС4-4-4 характеризуется высокими антифрикционными и коррозионными свойствами, хорошо обрабатывается резанием, обрабатывается давлением лишь в холодном состоянии. Из этих бронз изготавливаются ленты, полосы, кроме того применяются в качестве прокладок в подшипниках и втулках различных областях машиностроения. Структура указанной бронзы изображена на рисунке 4.

Рисунок 4 – Микроструктура бронзы БрОЦС4-4-4

Химический состав отображен в таблице 1

Таблица 1 – Химический состав в % материала БрОЦС4-4-4, ГОСТ 5017 - 2006

| Fe | Ni | P | Al | Cu | Pb | Zn | Sb | Bi | Sn | Примесей |

| До 0,05 | До 0,3 | До 0,03 | До 0,002 | 85-90,5 | 3,5 – 4,5 | 3-5 | До 0,002 | До 0,002 | 3-5 | Всего 0,2 |

Температура плавления составляет 1015°С, твердость материала: НВ 10-1 = 61 МПа, коэффициент трения со смазкой: 0,016, коэффициент трения без смазки: 0,26;

Таблица 2 – Механические свойства сплава БрОЦС4-4-4 при 20° С

| Прокат | σВ, (МПа) | δ, (%) | ψ, (%) |

| Сплав мягкий | 320-360 | 30-40 | |

| Сплав твердый | 500-600 | 1-2 |

Таблица 3 – Физические свойства сплава БрОЦС4-4-4

| Т, °С | Е ∙ 10-5, (МПа) | α ∙ 106, (1/Град) | ρ, (кг/м3) | R ∙ 109 (Ом ∙ м) |

| 0,72 | - | |||

| - | 18,1 | - | - |

Где Е – нормальный модуль упругости;

α – коэффициент температурного расширения;

R – удельное электросопротивление;

Режимы обработки указанной бронзы следующие: температура отжига - 600° С, температура начала рекристаллизации – 400° С.

Таблица 4 – Изменение свойств бронзы БрОЦС4-4-4 при повышенных температурах

| Наименование | Температура, ° С | |||

| Предел прочности при растяжении, кг/мм2 | 32,5 | 30,1 | 27,5 | |

| Относительное удлинение, % | 32,5 | 37,7 | 24,5 | |

| Твердость по Бринелю, кг/мм2 | 50,4 | 50,4 | 45,0 | |

| Ударная вязкость, кгс/см2 | 3,6 | 3,3 | 2,2 | 0,54 |

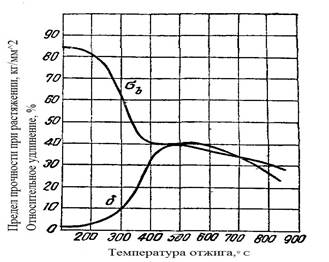

Зависимости механических свойств бронзы БрОЦС 4-4-4 от степени деформации и температуры отжига показаны на рисунке 5. Исходным материалом для испытаний послужили полосы толщиной 4 миллиметра, мягкие и твердые соответственно. Продолжительность отжига составляет 1 час.

Рисунок 5 – Зависимость механических свойств бронзы от степени деформации и температуры отжига

3 Деталь. Подшипник скольжения

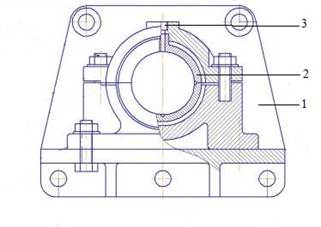

Подшипник состоит из корпуса 1, вкладышей 2, смазывающих устройств 3 (рисунок 6).

Рисунок 6 – Конструкция подшипника скольжения

Основным элементом подшипника скольжения является вкладыш, который устанавливают в корпусе подшипника или непосредственно в станине или раме машины.

Подшипники скольжения делятся на разъемные и неразъемные (глухие). Разъемные подшипники нашли большее применение в машиностроении, так как облегчают монтаж валов.

Принцип работы подшипника скольжения: в подшипниках скольжения может быть полужидкостная и жидкостная смазка, переходящая последовательно одна в другую по мере возрастания угловой скорости вала от нуля до определенного значения. Вращающийся вал увлекает смазочный материал в клиновой зазор между цапфой и вкладышем и создает гидродинамическую подъемную силу, вследствие которой цапфа всплывает по мере увеличения скорости. В период пуска, когда скорость скольжения мала, большая часть поверхности трения разделена тонкой масляной пленкой. При увеличении скорости цапфа всплывает и толщина смазывающего слоя увеличивается, но отдельные выступы трущихся поверхностей остаются не разделенными смазочным материалом. Смазка в этом случае будет полужидкостная. При дальнейшем возрастании угловой скорости появляется сплошной устойчивый слой масла, полностью разделяющий шероховатости поверхностей трения. Возникает жидкостная смазка, при которой изнашивания и заедания отсутствуют.

Подшипники скольжения используются во многих отраслях машиностроения. Они имеют такие ценные свойства - работоспособность в широком температурном диапазоне, стойкость в химически активной среде, виброустойчивость, бесшумность, сохранение работоспособности при недостаточной смазке, а в специальных конструкциях — даже без смазки. В таких условиях малейшее нарушение балансировки ротора может вызвать разрушение подшипника и аварию машины, тогда как подшипники скольжения оказываются виброустойчивыми благодаря демпфирующим свойствам смазочного слоя. Так как этот эффект у подшипников с обычными цилиндрическими вкладышами ограничен, да к тому же такие подшипники плохо центрируют вал, то для усиления демпфирующей способности и обеспечения центровки вала усложняют конфигурацию рабочей поверхности подшипников (лимонные и многоклиновые вкладыши).

Потребность в виброустойчивых опорах настолько велика, что появилась необходимость в массовом централизованном изготовлении их на специализированных заводах.

Но не только для быстровращающихся валов опоры скольжения оказываются единственно возможными. Например, для паровых турбин и турбогенераторов, работающих длительное время без остановки, опоры скольжения в условиях жидкостного трения практически почти не подвержены износу. В химическом машиностроении опоры должны быть стойкими в агрессивной среде. И эта проблема разрешается соответствующим подбором материалов для подшипника скольжения, в частности, — применением оловянных бронз. В некоторых машинах опоры приходится располагать в местах, трудно доступных для смены смазки. И в этом случае ставят специальные подшипники скольжения, которые могут работать без смазки или с минимальным количеством ее весь срок службы.

4 Методы контроля качества оловянных бронз

Date: 2015-06-08; view: 958; Нарушение авторских прав; Помощь в написании работы --> СЮДА... |